در این بخش از روغن سیتی می خواهیم شما را با مشخصات گریس نسوز و مولفه های تاثیرگذار بر روی این نوع گریس ها که یکی از پر کاربرد ترین نوع روانکار های صنعتی است آشنا کنیم پس با ما تا آخر این مقاله همراهی کنید.

همان طور که می دانید روانکار ها در صنعت به عنوان یکی از پر کاربرد ترین محصولات به حساب می آیند، به اینصورت که انواع روانکار ها می توانند به صورت روغن صنعتی یا انواع گریس ها مورد استفاده عموم قرار گیرند.

از مشخصات گریس نسوز می توانیم بگوییم که به عنوان روانکاری جامد یا نیمه جامد برای کاهش اصطکاک بین دو سطح از آن ها استفاده می شود، این محصولات در اندازه های مختلفی تولید می شوند که در ادامه به توضیحات بیشتری از آن می پردازیم

گریس چیست؟

گریس این ماده ژلاتینی که روغن صنعتی است، بهشکل جامد و نیمه جامد بوده و در روانسازی صنعتی نقشی مهم را ایفا میکند. این روانکار صنعتی از ترکیب چندین مواد مانند روغن پایه و مواد افزودنی تشکیل شده است.

این روانکار صنعتی در جایی مورد استفاده قرار میگیرد، که نتوان از روانسازهای دیگر همچون روغن که غلظت پایینی دارند استفاده نمود؛ مانند فلکهها، چرخ دندههای صنعتی، یاتاقانها، این نوع از روغن صنعتی با هدف کاهش اصطکاک میان قطعهها با کمترین میزان مورد استفاده قرار میگیرند. کاربرد گریسها دارای مزایای زیادی است از جمله میتوان به؛ چکه نکردن، سهولت استفاده، چسبندگی بهتر، کاهش دفعات روانکاری اشاره نمود.

وظایف گریسها

گریسها بهعنوان روانکارهای صنعتی دارای خواص و ویژگیهایی هستند که شامل موارد زیر است:

- جابجایی مواد آلوده کننده

- انتقال قدرت هیدرولیک

- آببندی

- جلوگیری از تنش و ضربات

انواع گریسها

گریسها دارای انواع مختلفی است پایه صابونی تشکیل دهنده گریس، در نوع کاربرد و مصرف آن تأثیر زیادی دارد. در این روانکار صنعتی پایداری در مقابل آب و پایداری حرارتی دارای اهمیت زیادی است. گریسها به سه دسته گریس پایه لیتیوم، گریس پایه سدیم و گریس پایه کلسیم تقسیم میشوند

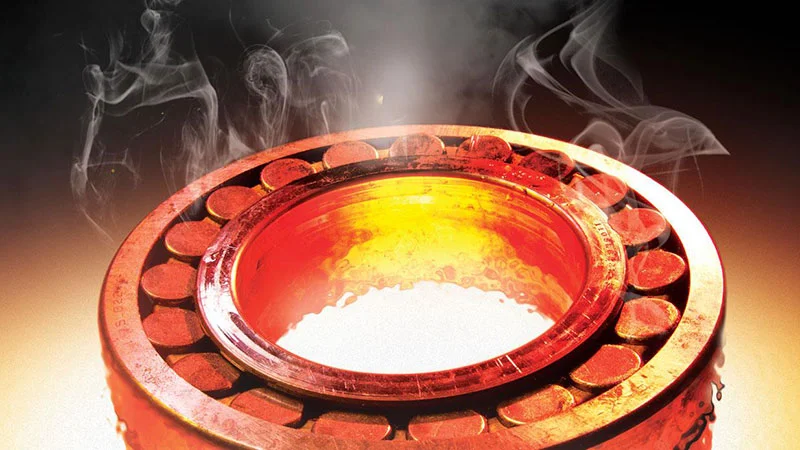

. گریس پایه لیتیوم پایداری خوبی در مقابل آب دارد و همچنین دارای مقاومت بالای حرارتی است که به آن گریس نسوز هم گفته میشود. گریسهای نسوز مواد افزودنی دیگری بهمنظور ممانعت از اکسید شدن اجزای این روغن صنعتی در دمای بالا که باز دارنده اکسیداسیون نامیده میشوند به آن افزوده میگردد. گریس نسوز باید دارای نقطه قطره شدن بالایی را داشته باشد. این روانکار صنعتی برای روانسازی در یاتاقانها و بلبرینگها در دمای بالا مورد استفاده قرار میگیرند.

گریس نسوز

گریس نسوز مادهای جامد است که با استفاده از یک غلیظکننده در روغن ساخته شده و مورد استفاده قرار میگیرد.این روغن صنعتی در زمان کارکردن قطعات متحرکی همچون شافتها، یاتاقانها، رینگها، موجب جلوگیری از اکسیداسیون و خوردگی و همچنین جلوگیری از سایش و نیز محافظت از آنها میگردد. از این نوع روانکارهای متداول نسوز میتوان به گریس سلیکونی، گریس بنتونی، گریس لیتیوم کمپلکس اشاره نمود.

این روغن صنعتی نسوز ضدآتش بوده در برابر آتش پودر شده و قابلیت اشتعال را ندارد. گریسهای نسوز در سطح کشویی و یا تاقانهای ساده که در دمایی بسیار بالا کار میکنند برای مقاومت در مقابل آب و حفاظت در برابر اصطکاک و خوردگی مورد استفاده قرار میگیرند . این روغن صنعتی در دامنه وسیعی از حرارت و دما بهدلیل قوام غلظت دوام میآورد.

مواد افزودنی مورد استفاده در گریسهای نسوز

در گریس نسوز مواد دیگری را برای ایجاد خاصیت ویژه به آن اضافه میکنند که به مهمترین آنها اشاره میکنیم:

مواد ضدزنگ:

با استفاده از مواد ضدزنگ خاصیت ضدزنگی گریسنسوز افزایش پیدا میکند.

مواد ضدکف:

این مواد بهمنظور پیشگیری از کفکردن روانکار مورد استفاده قرار میگیرد.

مواد بازدارنده از خوردگی:

بهمنظور جلوگیری از خوردگیهای سطوح فلزی از این مواد استفاده میشود.

مواد بازدارنده اکسیداسیون:

هنگامی که بخواهیم اجزای تشکیل دهنده گریس در دمای بالا اکسیده نشده از مواد بازدارنده اکسیداسیون در آن مورد استفاده قرار میگیرد. این ماده از مهمترین مواد بهکار رفته در ساختار گریس نسوز میباشد که، موجب محافظت از روغن روانکار در زمان مواجهه با افزایش دمای بلبرینگ است.

مواد بهبود دهنده اندیس ویسکوزیته:

این مواد موجب میشوند که شیب منحنی ویسکوزیته با افزایش دما کاهش پیدا کند.

مواد پایدارکننده:

بهمنظور غلیظ کردن و آمیختن کامل و نیز همگن نمودن روغن پایه مورد استفاده قرار میگیرد. مواد رنگی بهکاررفته در گریس؛ بعضی از تولید کنندگان گریس بهمنظور استفاده و کاربردهای ویژه به ترکیبهای آن رنگهای خاصی را اضافه میکنند.

بهعنوان مثال گریسهای به رنگ قرمز برای استفاده در محیط هایی با دمای بالا استفاده میگردند، گریسهای سیاهرنگ که گریس گرافیتی یا مولی نیز میگویند، بهمنظور کاربرد در شرایط دشوار استفاده میشوند، گریس سبز دارای سازگاری با محیط زیست و گریس آبی برای دماهای پایین استفاده میشوند.

مواد با قابلیت فشارپذیری بالا:

با استفاده از ترکیبات سربی در گریس بهمنظور افزایش مقاومت در میان اجزای بلبرینگ از این نوع مواد استفاده میشود.

مشخصات گریس نسوز و معیار های انتخاب آن :

همانگونه که تا به ایجا فهمیدیم گریس چه می باشد در این قسمت می خواهیم به سایر مشخصات و معیار های متعددی برای انتخاب گریس نسوز باید مورد توجه قرار گیرد بپردازیم

برای انتخاب گریس میبایستی به نوع روغن پایه و شاخص ویسکوزیته آن، ویسکوزیته گریز نوع ماده سفت کننده، پایداری ترکیب مواد افزودنی و مشخصات آن، دمای محیط کاری، آلودگی هوا و میزان بار و فشار اعمالی توجه ویژه ای داشته باشیم چرا که از مهم ترین موارد در انتخاب گریس نسوز است.

طبق مشخصه های گفته شده در حالت کلی باید گریس به گونه ای انتخاب شود تا اینکه بتواند در دمای بالا به صورت پایدار و یکپارچه عمل کند و هنگام افزایش دما اختلالی در کار روانکار ایجاد نکند.

در نهایت می توان گفت که پایداری حرارتی گریس های پایه لیتیومی خیلی بیشتر از گریس های پایه سدیمی بوده و اینکه گریس های پایه کلسیمی نیز کمترین پایداری حرارتی را دارا می باشند.

نحوه عملکرد گریس نسوز

در صورتی که امکان روانکاری مکرر اجزا و قطعاتی همچون قطعات متحرک جلوبندی اتومبیل به وسیله روانساز مایع وجود نداشته باشد یا از لحاظ اقتصادی به صرفه نباشد، از گریس نسوز استفاده می گردد. گریس ها از قابلیت پاک کنندگی و خنک کنندگی همچون روغن ها برخوردار نیستند. بدون بکارگیری گریس، امکان کار کردن خیلی از نیروهای مولد حرکت وجود ندارد.

به طور کلی، گریس در مقایسه با روانکار های دیگر، کمتر مورد استفاده قرار می گیرد. اما ارزش فوق العاده ای دارد، به طوری که هیچ موادی نمی تواند جایگزین آن شود. در ادامه، به مزایا و کاربرد های مختلف آن می پردازیم.

- در واقع روانکاری با استفاده از این ماده، شامل تعداد دفعات کمتری نسبت به روغن است که موجب صرفه جویی در هزینه ها و کاهش تعمیرات می گردد و یک مزیت برای آن به حساب می آید. خصوصاً در مواقعی که ماشین آلات مختلف از قبیل بلبرینگ ها، موتور هایی که بر روی سقف نصب شده اند و خطوط محرکه غیر قابل دسترسی باشند.

- گریس یک عایق بسیار خوب در مقابل ورود گرد و غبار به ماشین آلات و خروج مواد دیگر از آن است.

- بهره گیری از این ماده، جهت آب بندی قطعات و کاسه نمدها با هزینه کم، به بهترین نحو انجام می گیرد. ولی اگر آب بندی با روغن صورت پذیرد، به علت ایجاد اصطکاک بیشتر، نیاز به انرژی بالاتری خواهد داشت.

- روانکاری گریس نسبت به روغن، مدت زمان بیشتری به طول می انجامد و بعضی از آنها به گونه ای تولید می گردند که به شکل آب بندی در قطعات باقی می مانند و عمر مفید آنها بستگی به طول عمر قطعه مربوطه دارد.

- در صورتی که قطعه ای مورد استفاده قرار نگیرد، روانکار از آن خارج می شود که از گریس، جهت جلوگیری از زنگ زدگی قطعه بهره می گیرند. برخی از انواع آها در هنگام شروع به کار دستگاه، اصطکاک کمتری را ایجاد می نمایند. همچنین یک سری مشکلات روانکاری که در مجاورت آب وجود دارد را به نحو مطلوبی برطرف می کنند.

- از آنجایی که این ماده با ارزش به عنوان یک لایه نرم در بین قطعات استفاده میشود، لذا سر و صدا را کاهش می دهد و باعث روان تر کار کردن دستگاه های مختلف از جمله چرخ دنده های بزرگ می گردد.

گریس نسوز و موارد مصرف آن

معمولا گریس ها در هر دمایی مورد استفاده قرار می گیرند. اما کارایی روغن ها در یک دمای مشخصی صورت می پذیرد. در ماشین آلاتی که در دما های بالا، سرعت پایین، شرایط عملیاتی دشوار و شوک های همیشگی کار می کنند و همچنین یاتاقان هایی که دارای گردش محوری معکوس هستند، از این روانکار به جای روغن بهره می گیرند. بر این اساس، در دستگاه هایی که زنگ زدگی و فرسودگی دارند نیز از گریس لیتیوم که خاصیت غیر خورندگی دارد استفاده می شود.