روانکار صنعتی چیست؟ انواع آن کدام است؟ روان کننده ماده ای برای کاهش اصطحلاک بین سطوح است. با گرمایی که بین دو طرف سطوح به وجود می آید ، اصطحکاک ایجاد می شود. روانکار صنعتی وظایفی از قبیل نگه داشتن قطعات از هم جدا در حال حرکت ، کاهش اصطکاک ، انتقال حرارت ، حمل آلاینده و باقیمانده ها ، انتقال قدرت ، محافظت در برابر سایش ، جلوگیری از خوردگی ، درزگیری برای رسانه های گازی ، توقف کردن خطر دود و آتش از اشیاء ، جلوگیری از زنگ زدگی را دارد. برای بررسی بیشتر تا پایان مقاله با روغن سیتی همراه باشید.

روانکارهای صنعتی چیست ؟

صرف نظر از اینکه در چه صنعتی هستید ، اگر می خواهید شاهد پیشرفت شرکت خود باشید ، باید اطمینان حاصل کنید که تمام ماشین آلات شما به نفع شما عمل می کند و باعث افزایش بهره وری و سودآوری کلی عملیات شما می شود. باور کنید یا نه ، همه اینها را می توان با روانکار صنعتی مناسب بدست آورد.

انواع مختلفی از روان کننده های صنعتی در صنایع مختلف وجود دارد ، از جمله معادن ، ساخت و ساز ، دریایی ، کشاورزی ، جنگلداری ، تولید ، مواد غذایی و روان کننده های صنعتی خودرو. همه آنها ویژگی ها و مضخصات منحصر به فرد خود را دارند و بهتر است از مواردی استفاده کنید که الزامات خاص عملکرد تجاری شما را برآورده می کند.

روانکارهای صنعتی روغن ها ، مایعات ، گریس ها و سایر ترکیباتی هستند که اصطکاک ، اتصال ، سایش یا حذف رطوبت را کاهش می دهند. عملکرد اصلی آنها جابجایی سطوح جامد با یک لایه مایع است. در غیر این صورت از آنها برای اصلاح خواص سطح ، تنظیم دما و یا حذف آوار استفاده می شود. روان کننده ایده آل تماس جامد به جامد را به حداقل می رساند و هر میزان اصطکاکی را که در غیر این صورت مانع حرکت و سایش شود کاهش می دهد.

یک روانکار صنعتی خوب به طور کلی دارای وظایف زیر است:

- – نقطه جوش بالا و نقطه انجماد پایین (برای باقی ماندن مایع در یک طیف گسترده ای از دما)

– قدرت چسبندگی بالا

– پایداری حرارتی

– پایداری هیدرولیکی

– جلوگیری از زنگ زدگی

– مقاومت بالا در برابر اکسیداسیون

به طور معمول روانکارها حاوی 90% روغن پایه (حاوی روغن نفتی و روغن های معدنی می شود) و کمتر از 10 % مواد افزودنی می باشد. روغن های گیاهی یا مایعات مصنوعی با پلی الفین با هیدروژن، استرها، سیلیکون، فلوئوروکربن ترکیب شده اند.

چون روغن پایه ای که از پالایش نفت خام بدست می آید هنوز ویژگیهای لازم را برای استفاده در موتور خودروهای مدرن و ماشین آلات صنعتی را به طور کامل دارا نیست، موادی به آن افزوده می شود تا در روغن، مقاومت لازم برای شرایط سنگین کار حرارت و فشار زیاد موتور به طور بهینه ایجاد شود. مواد افزودنی که به روانکار صنعتی اضافه می شود باعث کاهش اصطحلاک ، افزایش غلظت ، مقاومت در برابر زنگ زدگی و خوردگی ، جلوگیری از خرابی و کهنگی و ….. می شود.

مزایای استفاده از روانکار صنعتی

اگر میخواهید راندمان را افزایش داده و عملکرد ماشین آلات و تجهیزات صنعتی خود را افزایش دهید، استفاده صحیح از روانکارها حیاتی است. مایعات مورد استفاده در کاربردهای صنعتی، به منظور جلوگیری از آسیب یا مشکلات ناشی از خرابی، طولانی شدن فواصل سرویس، افزایش زمان کارکرد ماشین آلات و افزایش بهرهوری، اطمینان لازم را فراهم کردهاند. با یک روانکار صنعتی مناسب، میتوانید انتظار داشته باشید که بهرهوری تجهیزات به سطح بالاتری میرسد و همچنین عملکرد آن را بهینهتر میکنید. روانکار صنعتی

روانکارها همچنین برای محافظت طولانی مدت و جلوگیری از خرابی تجهیزات و خرابی مکانیکی ناشی از شرایط کاری شدید، محیطهای سخت، دمای شدید، بارهای سنگین و ضربهای، فشار بالا، خوردگی و اکسیداسیون طراحی شدهاند. روانکارها با محافظت خوب از ماشین آلات در طول سال، زمان خرابی آن را کاهش میدهند و حتی عمر مفید آن را افزایش میدهند.

داشتن تجهیزاتی که در تمام طول سال به درستی کار میکنند منجر به کاهش هزینههای عملیاتی و در نتیجه کاهش کل هزینه مالکیت میشود. این امر منجر به افزایش بهرهوری عملیات شما، سودآوری بیشتر و در نهایت رشد کسب و کار شما میشود.

انواع روانکار صنعتی

روانکار صنعتی را میتوان بر اساس ویژگیها و کاربردهای منحصر به فرد خود، به دو دسته اصلی گریس و روغن تقسیم کرد. در ادامه به بررسی هر کدام میپردازیم:

-

گریس

هر زمان که متوجه نشتی شدید که باید آببندی شود، گریس باید روانکار انتخابی شما باشد، به ویژه اگر در محیطی با آلودگی بالا قرار داشته باشد؛ زیرا برای کنترل نشت بسیار عالی است. همچنین استفاده از گریس راحتتر است و برای همه قطعات ماشین آلات و تجهیزات که دسترسی به آنها سخت است، توصیه میشود. علاوه بر این، گریسها در مورد کاهش نویز و روغن کاری ماشینهای فرسوده بسیار عالی هستند.

-

روغن

از سوی دیگر، روغن زمانی کاربرد دارد که شما نیاز به روانکاری و خنک سازی ماشین آلات خود به طور همزمان دارید. روغن دارای ویژگی منحصر به فرد انتقال حرارت میباشد. گرما از یک بدنه روغن به بدنه دیگر منتقل میشود و سپس از طریق مبدل حرارتی به بیرون پمپ میشود. علاوه بر این، روغن راحتتر پاک میشود و به راحتی به سطح فلز متخلخل نفوذ میکند. در ادامه با چند نوع روغن روانکار آشنا میشوید:

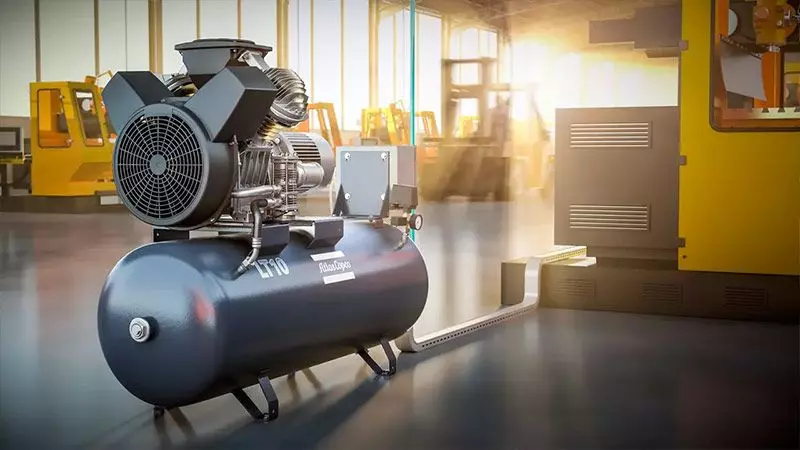

روغن کمپرسور

روغن کمپرسور به طور هدفمند برای ارائه روانکاری فوق العاده و محافظت عالی حتی در معرض دمای بالا، برای کمپرسورهای هوا و پمپهای خلاء توسعه یافته است. همچنین روغن کمپرسور برای محافظت از تجهیزات شما در برابر رسوب و ایجاد لجن طراحی شده و تمام قطعات دستگاه را بدون زحمت روانکاری میکند. این روانکار صنعتی به دلیل خواص ضد زنگ و ضد کف، ماشین آلات را در برابر تخریب، آسیب و تولید فوم محافظت میکند.

روغن انتقال حرارت

روغن انتقال حرارت معمولاً برای سیستمهای گرمایش در صنایع مختلف مانند صنایع غذایی، صنایع شیمیایی، صنایع داروسازی، نساجی، صنایع تولید پلاستیک و صنایع تولید لاستیک استفاده میشود. این روانکار صنعتی بسیار سیال است و محدوده عملکرد بسیار وسیعی دارد. این روغن دارای اکسیداسیون و ثبات حرارتی چشمگیر و همچنین پایداری هیدرولیتیک فوق العادهای است که از تغییر شکل آنها پس از قرار گرفتن در معرض آب جلوگیری میکند.

روغن دنده فشار قوی

روغن دنده فشار قوی روغن سنگینی است که در صنایع مختلف مورد استفاده قرار میگیرد. ویژگی اصلی این روغن، توانایی آن در کار در دماهای مختلف، شرایط کاری و بارهای سنگین و همچنین عملکرد عالی حتی در صورت مواجهه با فشار شدید است. با توجه به این تنوع، این روغن برای مصارف صنعتی سخت توصیه میشود و بیشتر در صنایع دریایی، کشاورزی، معدن و ساختمان استفاده میشود.

روغن توربین

روغن توربین به عنوان عامل روانکننده و خنککننده برای انواع مختلف یاتاقانهای توربین گاز، بخار و آب استفاده میشود. ویژگیهای روغن توربین، آن را قادر میسازد تا بلبرینگهای توربین را ببندند؛ بنابراین اطمینان حاصل میشود که عملکرد آن کاملا ایمن و قابل اعتماد است. این روغن همچنین برای سیستمهایی که نیاز به اکسیداسیون، زنگ زدگی و محافظت در برابر خوردگی دارند، توصیه میشود؛ به این معنی که میتوان از آن حتی در شرایط سختِ کار نیز استفاده کرد.

وظایف روانکارها

انتقال قدرت هیدرولیک

بیشترین وظایف روانکارهای جدید در محیط های هیدرولیک انجام میشود. وسایل اتوماتیک خودروهای سواری امروزی، بهترین مثال در این زمینه هستند. این دستگاهها بزرگترین مصرفکنندگان سیالات انتقال قدرت هستند. همچنین بیشتر ماشینهای صنعتی امروزی برای انتقال حرکت و نیرو از سیالات هیدرولیک استفاده مینمایند. سیالات استفاده شده در سیستمهای متحرک باید از عهده انجام سه وظیفه انتقال قدرت با کمترین تلفات، روانکاری قسمتهای متحرک و جلوگیری از خوردگی قسمت های فلزی برآیند.

جلوگیری از ضربات و تنش

معروف ترین انتقال دهندههای انرژی مکانیکی به انرژی هیدرولیک سیال کمک فنر خودروهاست. در حرکتهای نوسانی، لرزشهای بدنه خودرو باعث میشود یک پیستون در یک سیلندر بسته و غوطه ور در روغن (سیال) به طرف بالا و پایین به حرکت درآید. سیال با فشار توسط سوراخ بالای پیستون از یک طرف سیلندر به طرف دیگر حرکت میکند.

در این حالت انرژی مکانیکی ایجاد شده توسط بدنه خودرو با کم شدن اصطکاک لایههای سیال که ناشی از سوراخ پیستون است، کاهش مییابد. برای تاثیر و کارایی بیشتر، سیال باید گرانروی مناسب نسبت به طراحی سیستم داشته باشد. همچنین گرانروی سیال نباید با درجه حرارت تغییر زیادی داشته باشد؛ یعنی شاخص گرانروی بالا داشته باشد.

تحقیقات نشان میدهند که یکی دیگر از قسمتهایی که در آن کاهش شوک انجام میگیرد، دندههای با بار بالا هستند. روانکار در این سیستمها بین دندههای جعبه دنده (گیربکس) گیر میکند (به دام میافتد) و باید از فاصلههای مابین دندانههای جعبه دنده خلاصی یابد و بدین ترتیب جلوی ضربه و شوک در دندهها گرفته میشود. هنگامی که جعبه دندهها روانکاری شده باشند، در مقایسه با جعبه دندههای روانکاری نشده آرامتر و بیصداتر کار خواهند کرد.

دومین ساز و کار (مکانیزم) که نقش کم کردن تنش را در روانکارها بازی میکند، تغییرات گرانروی با فشار است.

جابجایی مواد آلوده کننده

روغن ها، عمل جابهجایی مواد آلودهکننده را در اکثر سیستمها به خوبی انجام میدهند.این امر یک وظیفه کاملا جدی در موتورهای احتراق داخلی جدید است. مواد افزودنی معلقکننده و پاککننده برای معلق نگهداشتن مواد جامد قابل رسوب به کار گرفته میشوند و سپس آنها را از داخل موتور به داخل صافیها (فیلترهای) طراحی شده بر سر راه قطعات بزرگ و قطعاتی که امکان سایش در آن وجود دارد به حرکت در میآورند. عمل تمیز نمودن و به حرکت در آوردن مواد آلودهکننده جامد از بین سطوح یاتاقان ها توسط روانکارها، مهم ترین عمل در صنایع ماشینکاری است.

این عمل روانکار از سایش و ته نشین شدن رسوبات در بین قطعات جلوگیری کرده و مواد جامد را به همراه خود برده و از محیط عملیات دور مینماید. اگر مواد آلوده حاصل از خوردگی بتوانند توسط روغن جذب شوند، اجازه نمی دهند سطوح فلز با فلز تماس حاصل نمایند. روغن تحت فشار میتواند آلودگی را به صافیهای جذب سطحی و سانتریفیوژهای جداکننده مواد جامد حمل نماید. گریس ها این وظیفه را فقط موقعی انجام میدهند که گریس تحت فشار به سیستم تزریق شود.

آب بندی

گریس ها، اکثر وظایف روانکاری به جز انتقال حرارت و دورکردن ذرات از محیط را به خوبی انجام میدهند. وظیفه ویژه گریس ها آببندی قسمتهای متحرک است. گریس ها معمولا در جایی بهکارگرفته میشوند که مشکل روانکاری وجود داشته باشد؛ یا قرارگرفتن سیستم به گونهای باشد که روانکار نسبتا جامد مورد نیاز است. در این نوع روانکاری خود به خود وظیفه آببندی هم مهم خواهد شد.

گریس ها همچنین از ورود آلودگیهای خارجی به داخل یاتاقانها جلوگیری به عمل میآورند. وظیفه آببندی برای فواصل بسیار باریک مانند آببندی سیلندر و پیستون با کمک رینگهای روغن در موتورهای احتراق داخلی و کمپرسورهای رفت و برگشتی و همچنین آب بندی بعضی از قسمتهای توربین توسط روغنها انجام میپذیرد.

گریس ها در خیلی از مواقع به جای سیالات روانکار انجام وظیفه میکنند، اما برای وظایفی مانند شستشو، کنترل دما و حمل مواد آلودهکننده مناسب نیستند اما گریس ها مانند روغنها به خوبی قطعات را در مقابل خوردگی محافظت مینمایند.