به صورت کلی می توان اذعان داشت که انواع روغن های برودتی و انتخاب روغن مناسب و مسائل مرتبط به این نوع روغن ها می توانند بسیاری از تکنسین ها را دچار سردرگمی کند.

هدف از استفاده ی یک روغن برودتی، روغن کاری کردن کمپرسور و داشتن قابلیت های مناسب امتزاج پذیری و حل شدن برای ترکیب با مبرد است. درواقع انواع مختلفی روغن هایی وجود دارند که در چرخه خنک ساز مورد استفاده قرار می گیرند.

مواردی از قبیل این که مبرد (گاز فریون) مورد استفاده شما چه چیزی است در انتخاب از میان انواع مختلف این روغن تاثیرگذار خواهد بود.

ولی به صورت کلی، روغن های برودتی از چه نظر با هم تفاوت دارند و آیا یکی بهتر از دیگری است یا خیر؟ تمام این سوالات حائز اهمیت هستند. در ادامه این مقاله ویژگی های روغن های برودتی بیان خواهند شد با روغن سیتی همراه باشید.

کاربرد روغن های برودتی

در خصوص کاربردهایی که روغن های برودتی دارند، باید به چند نکته مهم توجه کنید. مسلماً اطلاع پیدا کردن از اهمیت و همچنین کاربردهایی که مربوط به این محصولات روانکننده میشود، میتواند به شما کمک زیادی در این مسأله کرده و سبب شود تا هرچه راحتتر و سادهتر بتوانید محصول مورد نیاز خودتان را خریداری کنید.

روان کنندگی قطعات

روغن هایی که در دستگاههای مختلف از جمله دستگاههای برودتی مورد استفاده قرار میگیرند، همگی یک وظیفه اصلی و مشترک دارند. این وظیفه اصلی مربوط به روان کردن قطعات داخلی دستگاه مورد نظر است.

مسلماً قطعات داخلی که دائماً در تماس با یکدیگر بوده و در اصطکاک با هم کار میکنند، نیاز دارند تا با استفاده از یک روانکننده مناسب آنها را چرب کرده که کارایی کلی دستگاه بالاتر رود. روغن برودتی همان چربکنندهای است که در این بین میتواند کاربرد داشته باشد.

خنک کنندگی دستگاه

کاربرد دومی که مربوط به انواع روغن های برودتی میشود، در خصوص خنک کنندگی دستگاهها است. این روغن ها توانایی آن را دارند که در دماهای بسیار بالایی کار کنند و کیفیت آنها افت پیدا نکند؛ همین موضوع سبب میشود تا در طولانی مدت بتوان از این روغن ها استفاده کرد و قسمتهایی که در اثر کارکردهای دائمی داغ میشوند را خنک کرد.

جلوگیری از اصطکاک

قطعات مختلف بر روی یکدیگر در حال اصطکاک هستند و همین موضوع سبب میشود تا نیاز به مادهای وجود داشته باشد که از ساییدگی قطعات بر روی هم جلوگیری کند. این ماده میتواند همین روغن برودتی باشد که همچون یک لایه نازک بر روی تمامی قطعات وجود دارد و اجازه نمیدهد تا قطعات در اثر ساییدگی با یکدیگر به سرعت از بین بروند.

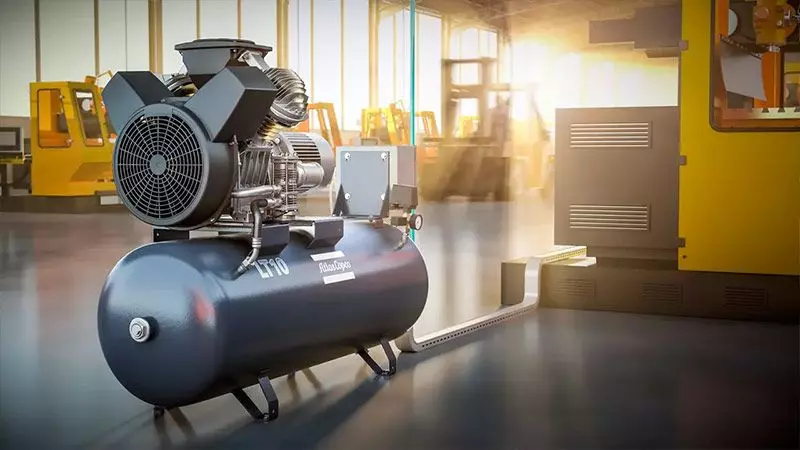

عملکرد روغن در دستگاه های سرمایشی ( تهویه مطبوع )

روغن برودتی در دستگاه های سرمایشی برای چرب کردن کمپرسور و درست کار کردن واحدها استفاده می شود.

فرمولاسیون خاصی از روغن، به منظور چرب کردن اجزای داخلی یک کمپرسور، افزایش هزینه های تولید و عملیات تجهیزات خنک کننده و در عین حال افزایش مسائل زیست محیطی مانند دفع مواد زائد و از بین بردن ازون که به گرم شدن کره ی زمین کمک می کند، مورد نیاز است.

در حالی که سیستم های خنک کننده برای آیندهای قابل پیش بینی به منظور حفظ مواد غذایی و راحتی مردم بسیار لازم است، پیشرفت های مهندسی در سیستم های فشرده سازی بدون روغن می تواند باعث تغییر راه های تولید هوای سرد شود. اما این پیشرفت ها حداقل در کوتاه مدت ممکن است هزینه های بیشتری داشته باشند.

عملکرد روغن در سیستم سرمایشی، چرب کاریِ کمپرسور است که هوای سرد را تولید می کند. همانطور که می دانیم، کمپرسور در واقع همانند قلب و اصلیترین عنصر در یک سیستم سرمایشی است.

روغن، اصطکاک روی قطعات فلزی و سایش در کمپرسور را کاهش و طول عمر سیستم را افزایش می دهد.

فرمولاسیون روغن مبرد به صورت خاصی در دمای بالا برای استفاده در سیستم های خنک کننده طراحی شده است، بنابراین استفاده از این دسته از روغن های تجهیزات سرمایشی حائز اهمیت بسیار است.

روغنی که بیش از حد سنگین است، به تمام بخش ها جریان نخواهد یافت و استفاده روغنی که بیش از حد سبک است نیز به روغن کاری کافی منجر نخواهد شد.

نحوه عمل کرد روغن های برودتی

فرآیند گردش گاز مبرد برای خنک کردن فریزر ، سردکننده، یا یخچال خانگی باعث افزایش فشار گاز و دما می شود.

با زیاد شدن دما، قطعات فلزی نیز شروع به گرم شدن می کنند. این موضوع موجب افزایش فشار بخار روغن مبرد ی می شود که از طریق کمپرسور در سیستم گردش می کند تا اجزای گرم فلز کمپرسور روغن کاری شوند.

خنک سازی و چرب کاری فلز داغ به کمپرسور این اجازه را می دهد تا به طور موثر کار کرده و در عین حال سایش قطعات را نیز کاهش دهد.

نوع روغن مورد نیاز برای چرب کردنِ نوع خاصی از تجهیزات سرمایشی بستگی زیادی به ظرفیت کمپرسور دارد. این ظرفیت سنجه و شاخصی برای اندازه گیری توانایی خنک سازی کمپرسور است. برای اندازه گیری این شاخص معمولاً از واحد BTU استفاده می شود.

انواع روغن های برودتی مورد استفاده در دستگاه های سرمایشی

دستگاه های سرمایشی به دو نوع اصلی روغن برودتی احتیاج خواهند داشت: روغن های برودتی مصنوعی و روغن برودتی معدنی.

روغن مصنوعی عموماً دارای اثر طولانی تری است، از سوی دیگر روغن معدنی معمولا در برنامه های کاربردی صنعتی مانند تهویه مطبوع برای ساختمان های تجاری و فریزر فروشگاه های مواد غذایی استفاده می شوند و هزینهی تهیه آن ها هم حدود نصف هزینه خرید روغن های مصنوعی است.

فرمولاسیون دقیق روغن برای یک کمپرسور برودتی خاص بستگی به اندازه و قدرت مورد نیاز کمپرسور دارد. گِران رَوی یا ناروانی روغن، که میزان مقاومت چرب کننده را در مقابل عوامل مختلف مانند گرما و فشار اندازه گیری می کند، عامل اصلی تعیین فرمولاسیون روغنی است که در کمپرسور استفاده می شود.

روغن برودتی معدنی

روغن مبرد معدنی که به عنوان آلکیل بنزن نیز شناخته شده و بسیاری از شما با آن آشنا هستید ، تا همین اواخر به عنوان روان کننده ی پیش فرضِ مورد استفاده در سیستم های تبرید استفاده می شده است. دستگاه سرمایشی شما قدیمی است و از گاز برودتی R-22 استفاده می کند، احتمالا با استفاده از روغن معدنی کار می کند. این نوع روغن ها برای چند دهه در سیستم های سرمایشی استفاده می شده است.

از زمانی که مبرد های HFC معروف شدند، استفاده از روغن های معدنی کاهش یافت. در واقع کمپرسورهایی که از گازهای برودتی HFC استفاده می کنند، به علت روغن کاری ناکافی و توانایی مخلوط پذیری روغن های معدنی نمی توانند از روغن برودتی معدنی استفاده کنند.

مبرد هایی که به طور معمول از روغن برودتی معدنی استفاده میکردند عبارتند از: مبرد های CFC و HCFC مانند R-12، R-22 و R-502. روغن های معدنی می توانند با سایر مبردها مانند آمونیاک یا برخی از هیدروکربن ها نیز مورد استفاده قرار گیرند.

روغن برودتی پلی اتیلن گلیکول

روغن پلی اتیلن گلیکول ، یک روغن هیدروژیکی کاملاً مصنوعی است که به طور خاص برای کمپرسورهای تهویه مطبوع خودرو طراحی شده است. از این نوع روغن برودتی در کمپرسورهایی استفاده می شوند که از گاز برودتی R-134a استفاده می کنند. هنگام خرید و تهیه روغن پلی اتیلن گلیکول، اعداد متفاوتی مانند PAG46 یا PAG100 احتمالاً توجه شما را جلب خواهد کرد. این اعداد به گِرانرَوی یا ناروانی یا چسبناکی روغن اشاره می کنند، که شبیه به روغن 10W30 است.

گِران رَوی یا ناروانی عبارت است از مقاومت یک سیال در برابر اعمال تنش برشی. به تعریفی دیگر، مقاومت اصطکاکی یک مایع یا گاز را در برابر شارش یا لغزیدن لایهها، هنگامی که تحت تنش برشی قرار گیرد گِران رَوی میگویند. برای مشخص کردن چسبناکی روغن پلی اتیلن گلیکول ِمناسب برای وسیله ی نقلیه ی خودتان، باید مشخصات کاربری و مدل خودروی خود را به صورت آنلاین و یا در دفترچه ی راهنما نگاه کنید.

همانطور که پیش تر ذکر شد، بیشترین و اصلیترین کاربرد روغن پلی اتیلن گلیگول خودروها و در صنعت خودروسازی است. از آنجا که کل بازار خودرو به زودی به HFO 1234yf تغییر می کند، لازم به ذکر است که مبرد YF هم روغن پلی اتیلن گلیگول مصرف می کند.

در نهایت، روغن های پلی اتیلن گلیکولنیز دقیقاً همانند روغن پلی استر ، رطوبت پذیر هستند و می توانند رطوبت را با سرعت بیشتری نسبت به روغن معدنی جذب کنند. به همین دلیل زمان مجاز برای قرار گرفتن کمپرسور در معرض جو باید کوتاه باشد. بهترین روش این است که قبل از روشن کردن کمپرسور، همه چیز تنظیم و آماده شود. به یاد داشته باشید، یکی از علل اصلی از کار افتادگی سیستم تهویه مطبوع خودرو، آلودگی است.

روغن برودتی پلی استر

روغن پلی استر، یک روغن مصنوعی است که برای پاسخگویی به نیازهای صنعت تغییر یافته ی تجهیزات سرمایشی طراحی شده است. در حالی که این روغن های مصنوعی در طی دهه ها در دسترس بوده اند، قیمت آن ها همزمان با استفاده از سیستم های CFC یا HCFC، بسیار گران شدند. این تغییر زمانی آغاز شد که فاز خنک کننده ی CFC / HCFC در سال های 1990 و 2000 آغاز شد.

کمپرسورهایی که از مبرد های HFC استفاده می کنند، در بازار امروز یکی ازمصرف کننده های اصلی روغن های پلی استر هستند. این موضوع شامل شایع ترین گازهای برودتی مانند R-404A و R-410A است. همانطور که در بخش روغن های معدنی ذکر شده، روغن پلی استر برای مصرف HFC به منظور رسیدن به امتزاج پذیری مناسب بین مبرد و روغن و همچنین روغنکاری کافی به کمپرسور استفاده می شود.

در برخی موارد برخی از مبرد ها و کمپرسورهای HFC وجود دارد که به عنوان جایگزینی برای واحد های HCFC قدیمی طراحی شده اند. در این موارد، استفاده از روغن های معدنی ممکن است قابل قبول باشد، اما همیشه باید کمپرسور و مبرد برای تضمینِ دقتِ کار مورد بررسی قرار گیرند.

نکته ی قابل توجه آخر این است که روغن های پلی استر رطوبت را با سرعت بسیار سریع تری از روغن های معدنی جذب می کنند. به همین دلیل زمان مجاز برای این که کمپرسور در معرض جو قرار دارد بسیار کمتر از زمانی است که شما ممکن است برای R-22 استفاده کنید. بهترین روش این است که پیش از روشن کردن کمپرسور اطمینان حاصل کنید که همه چیز به درستی انجام شده باشد و روغن برودتی و گاز برودتی به مقدار لازم در کمپرسور وجود داشته باشد.