عمر روغن انتقال حرارت به شدت وابسته به شرایط کارکرد و نوع روغن استفاده شده است. با این حال، در شرایط بهینه و با مراقبت و نظافت مناسب، عمر مفید روغنهای انتقال حرارت میتواند بین 5 تا 10 سال باشد. عواملی که بر عمر مفید روغنهای انتقال حرارت تاثیر میگذارند عبارتند از:

دمای کارکرد و شرایط محیطی، کیفیت و نوع روغن استفاده شده، حجم و کارایی سیستم انتقال حرارت که در ادامه مقاله از روغن سیتی هر کدام از این عوامل را بیشتر توضیح می دهیم.

به طور کلی، برای حفظ عمر مفید روغنهای انتقال حرارت، باید به شرایط کارکرد سیستم، توصیههای سازنده روغن و مراقبت مناسب از سیستم توجه کرد. همچنین، باید به منظور اطمینان از به روز بودن روغن و ارزیابی شرایط عملکرد سیستم، بازرسی و تعویض روغنهای انتقال حرارت را به صورت دورهای انجام داد.

از ویژگیهای مورد نیاز روغن انتقال حرارت میتوان به موارد زیر اشاره کرد:

- شاخص گرانروی بالا

- پایداری گرمایی و مقاومت در برابر اکسید شدن

- فراریت کم

- نقطه اشتعال بالا و احتراق

- بدون بو و غیرسمی بودن

- طول عمر کارکرد طولانی

- محدوده دمایی روغن حرارتی

- با دیگر روغنهای گرما سازگاری دارد

- عدم ایجاد خوردگی در اجزای سیستم

- سازگاری با اجزای سیستم مانند کاسه نمدها

- بازده گرمایی بالا بهمنظور انتقال سریع و کارآمد گرم

- جلوگیری از افزایش دماهای بالا و نقطهجوش بالا

- در مقابل هیدرولیز شدن پایداری خوب نشان میدهد و در برابر تشکیل امولسیون با آبشار بخار مقاومت دارد.

عمر روغن انتقال حرارت به مواردی بستگی دارد؟

عمر روغن انتقال حرارت به عوامل مختلفی بستگی دارد. برخی از این عوامل عبارتند از:

۱. دمای کاری:

باید به نحوه عملکرد روغن انتقال حرارت در دستگاهها و قطعاتی که از آن استفاده میشود، پرداخت. روغن انتقال حرارت باید دمای دستگاه را به خوبی منتقل کند و به عنوان یک ماده واسطه، باید بتواند حرارت را جذب کرده و به محل مورد نظر منتقل کند. با افزایش دمای دستگاه، کارایی روغن انتقال حرارت کاهش مییابد و خصوصیات فیزیکی و شیمیایی آن تغییر میکند.

به عنوان مثال، در دستگاههایی که در دمای بالا کار میکنند، مانند کورههای صنعتی و کورههای ذوب فلزات، دمای کاری بسیار بالا است. این دما میتواند به روغن انتقال حرارت ضربه بزند و باعث تغییر خواص فیزیکی و شیمیایی آن شود. به همین دلیل، در این نوع دستگاهها باید از روغنهای با خصوصیات مناسب استفاده کرد که بتوانند در دماهای بالا کارایی خوبی داشته باشند و بتوانند دما را به خوبی منتقل کنند.

در کل، دمای کاری دستگاه و محیط کاری، باید در نظر گرفته شود و باید از روغنهای با خصوصیات مناسب استفاده کرد تا عمر روغن انتقال حرارت در دستگاهها و قطعاتی که از آن استفاده میشود، افزایش یابد. همچنین، تعویض منظم روغن، حفظ سطح روغن در سطح مشخص و رعایت دستورالعملهای تولیدکننده نیز میتواند به افزایش عمر روغن کمک کند.

۲. محیط کاری:

محیط کاری به محیطی گفته میشود که دستگاه یا قطعهای در آن قرار دارد و در آن دمای محیط و شرایط دیگری که ممکن است بر روی دستگاه تاثیر بگذارد، مد نظر قرار میگیرد. برای مثال، محیط کاری میتواند در یک کارخانه، کارگاه یا محیط آزمایشگاهی باشد.

در این محیطها ممکن است دمای محیط بسیار بالا یا پایین باشد. همچنین ممکن است شرایط شیمیایی، مانند وجود مواد شیمیایی خاص در محیط کاری یا وجود هوای رطوبتی باشد که باعث تغییر خواص روغن انتقال حرارت شود.

بنابراین، برای انتخاب روغن انتقال حرارت مناسب برای هر محیط کاری، باید شرایط محیط کاری و خصوصیات مورد نیاز روغن را در نظر گرفت. از این رو برای انتخاب روغن انتقال حرارت، باید به فاکتورهایی مانند دمای محیط کاری، شرایط شیمیایی محیط کاری، نوع دستگاه و مدت زمان کارکرد دستگاه توجه شود.

۳. نوع و کیفیت روغن:

نوع و کیفیت روغن انتقال حرارت از عوامل مهمی است که باید در انتخاب آن برای استفاده در محیط کاری، به آن توجه کرد. در ادامه به توضیح بیشتر در این مورد میپردازیم:

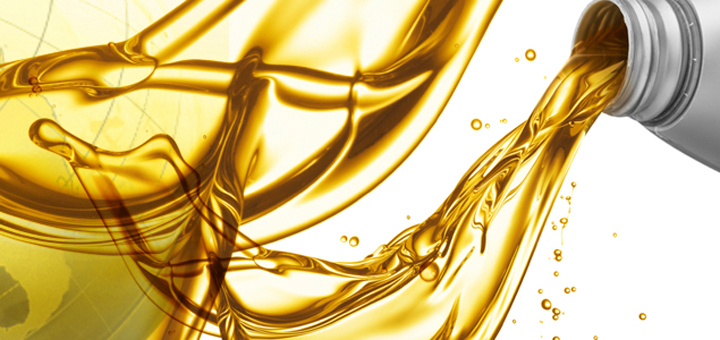

1- نوع روغن: نوع روغن انتقال حرارت باید با توجه به محیط کاری و نوع دستگاه مورد استفاده تعیین شود. به طور کلی، روغنهای انتقال حرارت به دو دسته روغنهای معدنی و روغنهای سینتتیک تقسیم میشوند. روغنهای معدنی از نفت خام استخراج میشوند و روغنهای سینتتیک از مواد شیمیایی تولید میشوند. روغنهای سینتتیک برای دمای بالا و شرایط کاری سختتر مناسب هستند.

2- کیفیت روغن: کیفیت روغن به عنوان یک عامل مهم در تاثیر آن بر روی دستگاه و همچنین عمر مفید روغن تأثیرگذار است. روغنهای با کیفیت بالا میتوانند دمای بالایی را تحمل کنند و به محیط کاری تناسب پذیر باشند. همچنین روغنهای با کیفیت بالا میتوانند از فرسایش دستگاه جلوگیری کنند و باعث افزایش عمر مفید دستگاه شوند.

3- ویژگیهای فیزیکی و شیمیایی: باید به ویژگیهای فیزیکی و شیمیایی روغن انتقال حرارت توجه کرد. این ویژگیها شامل دمای اشتعال، دمای منجمد شدن، نقطه اشتعال، ویسکوزیته و نقطه انجماد میباشند.

۴. نوع دستگاه و شرایط استفاده:

نوع دستگاه و شرایط استفاده، از عوامل مهمی هستند که در عمر روغن انتقال حرارت بسیار حائز اهمیت و مهم میباشد. در ادامه به توضیح بیشتر در این مورد میپردازیم:

1- نوع دستگاه: نوع دستگاهی که قرار است روغن انتقال حرارت در آن استفاده شود، میتواند تأثیر بسزایی در انتخاب روغن داشته باشد. برای مثال، اگر دستگاه دارای چندین پمپ با دماهای مختلف باشد، باید روغن با دمای اشتعال بالا و ویسکوزیتهی پایینی انتخاب شود. همچنین، برای دستگاههایی که در محیطهای خشک و گرد و غباری استفاده میشوند، روغن با ویژگیهای خاصی مانند پایداری بالا در مقابل گرد و غبار و رطوبت و مقاومت در برابر اکسیداسیون نیاز است.

2- دمای محیط: دمای محیط هم میتواند تأثیر بسزایی در انتخاب روغن داشته باشد. برای محیطهای با دمای بالا، روغنهای با دمای اشتعال بالا و ویسکوزیته پایین مناسب هستند. در مقابل، برای محیطهای با دمای پایین، روغنهای با دمای منجمد شدن پایین و ویسکوزیته بالا انتخاب باید شوند.

3- شرایط عملکرد: شرایط عملکرد مانند فشار، سرعت، نوع مواد وارد شده و خروجی و… نیز باید در انتخاب روغن انتقال حرارت مدنظر قرار بگیرند. به عنوان مثال، در دستگاههایی که با فشار بالا کار میکنند، روغن با پایداری بالای فشار و نقطه اشتعال بالا مورد نیاز است.

عمر مفید روغنهای انتقال حرارت چگونه کاسته میشود؟

عمر مفید روغنهای انتقال حرارت میتواند به دلایل مختلفی کاهش پیدا کند، که به برخی از آنها میتوان اشاره کرد:

1. اکسیداسیون: روغنهای انتقال حرارت با اکسیداسیون روبرو میشوند که به معنی واکنش با هوا و دیگر شرایط شیمیایی است. این عمل باعث تغییر رنگ، بو، افزایش اسیدیته و پایداری روغن میشود و باعث کاهش عمر مفید روغن میشود.

2. آلودگی: در صورتی که روغن با خلوص پایین استفاده شود، ذرات معلق و آلودگی های دیگر میتوانند به روغن بچسبند و باعث کاهش عمر مفید روغن شوند.

3. دمای بالا: در صورتی که دمای سیستم انتقال حرارت بیش از حد بالا باشد، ممکن است باعث کاهش عمر مفید روغن شود.

4. ذخیرهسازی نامناسب: ذخیرهسازی نامناسب روغنهای انتقال حرارت ممکن است باعث افت کیفیت روغن و کاهش عمر مفید آن شود.

5. استفاده از روغن مناسب: استفاده از روغن نامناسب یا نامطابق با نوع سیستم انتقال حرارت، ممکن است باعث کاهش عمر مفید روغن شود.

6. عدم تعویض روغن: عدم تعویض روغن یا تعویض نامناسب روغن، باعث افت کیفیت و کاهش عمر مفید روغن میشود.

7. فرسایش: در صورتی که سیستم انتقال حرارت با اجزای فرسوده یا تحریکشده کار کند، ممکن است باعث فرسایش روغن شود و عمر مفید آن کاهش یابد.

راهکارهایی که میتوان برای افزایش عمر مفید روغنهای انتقال حرارت پیشنهاد داد عبارتند از:

1. نظافت و تعویض منظم روغن: برای جلوگیری از تجمع رسوبات، روغنهای انتقال حرارت باید به طور منظم تعویض شوند و سیستمهای انتقال حرارت باید بررسی و تمیز شوند تا عمر مفید روغنهای انتقال حرارت مورد استفاده شما افزایش یابد.

2. کاهش دما: افزایش دمای روغن انتقال حرارت باعث کاهش عمر مفید آن میشود. بنابراین، استفاده از سیستمهای خنک کننده، کاهش بار حرارتی، یا تغییر سیستم انتقال حرارت میتواند باعث افزایش عمر مفید روغن شود.

3. استفاده از روغنهای باکیفیت: روغنهای باکیفیت و مناسب برای شرایط انتقال حرارتی مورد استفاده قرار میگیرند. این روغنها باید توسط تولیدکننده سیستم انتقال حرارت پیشنهاد شوند.

4. استفاده از فیلترهای خاص: استفاده از فیلترهای خاص در سیستم انتقال حرارت، رسوبات را کاهش داده و عمر مفید روغن را افزایش میدهد.

5. استفاده از مواد افزودنی: مواد افزودنی میتوانند به روغن انتقال حرارت افزوده شوند تا عمر مفید آن را افزایش دهند. این مواد میتوانند شامل آنتیاکسیدانها، آنتیفومینگها و مواد شوینده باشند.

6. بررسی منظم: بررسی و تعمیر سیستم انتقال حرارت به طور منظم میتواند از عمر مفید روغن انتقال حرارت به طور قابل توجهی کمک کند.

خلاصه مقاله

عمر روغن انتقال حرارت به دمای کاری، محیط کاری، نوع و کیفیت روغن و نوع دستگاه و شرایط استفاده بستگی دارد. برای انتخاب روغن مناسب باید به فاکتورهایی مانند دمای محیط کاری، شرایط شیمیایی محیط کاری، نوع دستگاه و مدت زمان کارکرد دستگاه توجه شود. همچنین، تعویض منظم روغن، حفظ سطح روغن در سطح مشخص و رعایت دستورالعملهای تولیدکننده نیز میتواند به افزایش عمر روغن کمک کند.

– عواملی که ممکن است باعث کاهش عمر مفید روغنهای انتقال حرارت شوند عبارتند از: اکسیداسیون، آلودگی، دمای بالا، ذخیرهسازی نامناسب، استفاده از روغن مناسب، عدم تعویض روغن، و فرسایش

– برای افزایش عمر مفید روغنهای انتقال حرارت میتوان از راهکارهایی مانند نظافت و تعویض منظم روغن، کاهش دما، استفاده از روغنهای باکیفیت، استفاده از فیلترهای خاص، استفاده از مواد افزودنی، و بررسی منظم استفاده کرد.