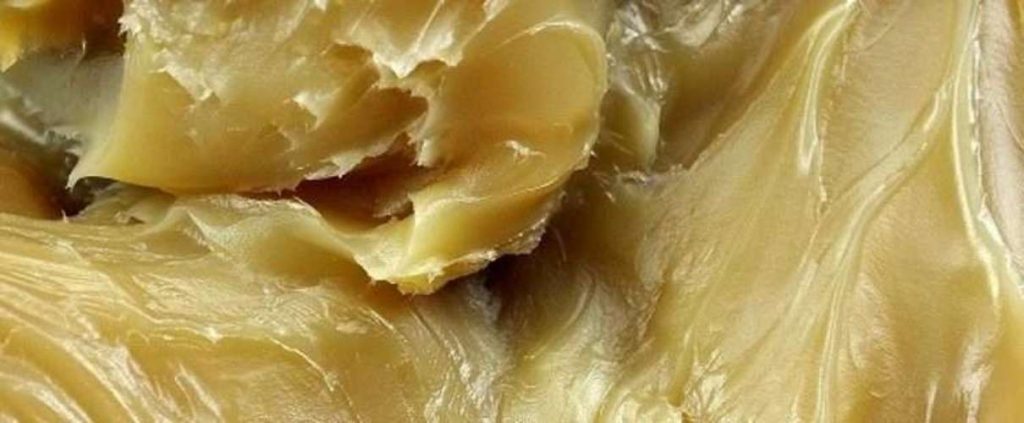

بررسی مزایا و معایب گریس سدیم : در مورد این که گریس با پایه سدیم چه کاربردی دارد؟ میتوان به خاصیت ضد خوردگی آن در برابر انواع فلزات در مکان های مرطوب اشاره کرد و همچنین به راحتی در دمای حداکثر ۱۲۰ درجه سانتیگراد با خاصیت چسبندگی بالا میتواند فعالیت کند، ساختار ژلاتینی گریس که به خاطر خاصیت روان کنندگی آن که متشکل از روغن های معدنی یا سنتتیک و یک غلیظ کننده آلی است به صورت جامد و نیمه جامد مورد استفاده قرار میگیرد.

در جایی که نمیشود از از روانکارهایی با غلظت پایین مثل روغن استفاده نمود، کاربرد دارد. بیشترین استفاده آن در چرخ دنده های صنعتی و یاتاقانهای بزرگ و….میباشد. این روانکار صنعتی نیز مانند روغن تا حد ممکن از اصطکاک بین قطعات جلوگیری میکند. مجموعه روغن سیتی همیشه سعی داشته با ارائه انواع مقالات کاربردی شما را در خرید خود یاری کند. بنابراین شما برای خرید انواع گریس و روغن صنعتی به سایت ما مراجعه کنید. تا کارشناسان ما بهترین انتخاب را به شما پیشنهاد کنند.

ویژگی های گریس های پایه سدیم :

- عمر سرویس بطور متوسط طولانی میباشد

- مقاومت مکانیکی مناسب در دمای محیط

- حداکثر دمای عملیاتی مجاز در دستگاه 130 تا 120 درجه سانتیگراد

- قابلیت حفظ ساختار در برابر گرم و سرد شدن متوالی

مزایا و معایب گریس سدیم

معایب استفاده از گریس سدیم چیست؟

استفاده از گریس پایه سدیم میتواند چندین ایراد اشته باشد. در ادامه به برخی از این معیب ها اشاره میکنیم:

1- حساسیت به رطوبت: گریسهای پایهی سدیم معمولاً بسیار حساس به آب هستند. این یعنی در محیطهایی که رطوبت بالا دارند، این نوع گریس ممکن است خصوصیات خود را از دست بدهد و کمتر موثر باشد.

2- دمای کاری کم: گریسهای پایهی سدیم معمولاً در دماهای پایینتری نسبت به دیگر انواع گریس عملکرد مناسبی دارند. بنابراین، در شرایطی که دما بسیار بالا میرود، این نوع گریس ممکن است نتواند به خوبی عمل کند.

3- عمر کوتاه: گریسهای پایهی سدیم معمولاً عمر کوتاهتری نسبت به دیگر انواع گریس دارند. این یعنی باید بیشتر و مرتبتر آنها را تعویض کنید، که ممکن است هزینهبر و زمانبر باشد.

4- عدم سازگاری با بعضی از مواد: برخی از گریسهای پایهی سدیم با بعضی از پلاستیکها یا الاستومرها سازگار نیستند. این میتواند باعث آسیب به تجهیزات یا مکانیزمهایی شود که از این مواد ساخته شدهاند.

5- حل شدن در برخی از محلولها: گریسهای پایهی سدیم ممکن است در برخی از محلولها، مانند انواع مختلف اسیدها، حل شوند. این میتواند باعث کاهش عملکرد گریس و ایجاد مشکلات در تجهیزات شود.

6- مشکلات در کاربرد: بعضی از گریسهای پایهی سدیم ممکن است در کاربردهای خاص، مانند آببندی، مشکلاتی ایجاد کنند. برای مثال، اگر از گریس پایهی سدیم برای آببندی استفاده شود، ممکن است باعث تشکیل بلورها و کاهش کارایی آببندی شود.

مزایای استفاده از گرس سدیم چیست؟

- قابلیت استفاده تا دمای تقریبی 100 درجه سانتیگراد

- سفت بودن

- چسبندگی قابل قبول

- مقاوم در برابر زنگ ضدگی

لازم به ذکر است گریس های پایه سدیم هم مانند گریس های پایه کلسیم از رده گریس های مصرفی خارج شده و امروزه شاهد عدم استفاده از این نوع از روانکار ها در صنایع هستیم.

کاربرد گریس در صنعت

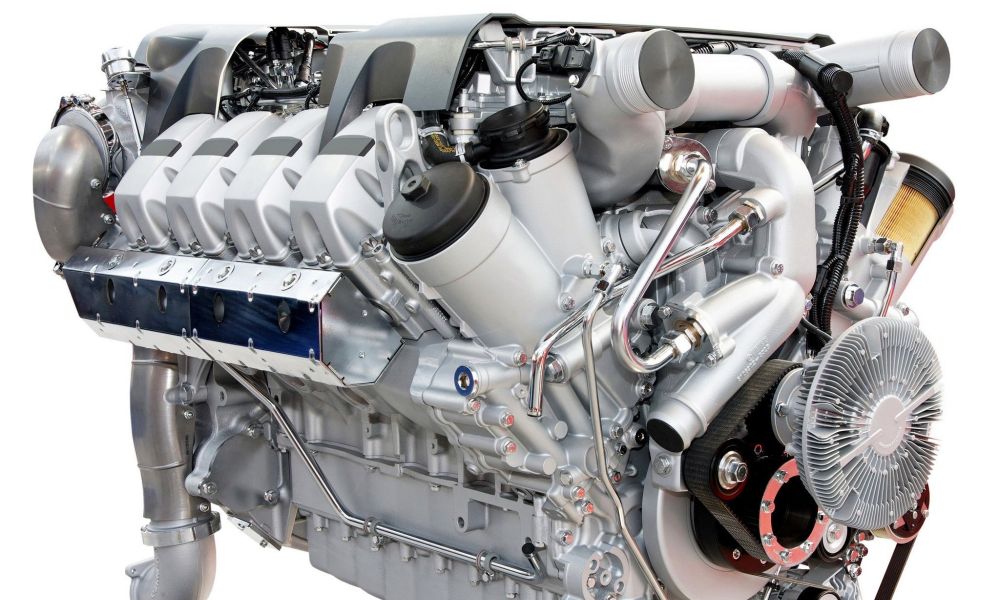

گـریـس دارای ویژگی هایی است که روغن صنعتی ( انواع روغن های صنعتی : روغن گیربکس ، روغن موتور ، روغن ترمز و ….) فاقد آن ها است در ادامه موارد مصرف عمده گریس را بررسی خواهیم کرد .

۱) ماشین آلات صنعتی که به صورت متناوب مورد استفاده قرار می گیرند یا در مدت زمان طولانی در حالت ذخیره قرار می گیرند. از آنجا که گـریـس روی سطح باقی می ماند، یک لایه روانکار همیشه روی سطح قرار دارد.

۲) ماشین آلات ایی که روانکاری مکرر آنها قابلیت اجرایی ندارد. گریس های با کیفیت بالا می توانند اجزای غیرقابل دسترس ماشین را برای مدت زمان طولانی بدون نیاز به روانکاری مجدد ، حفاظت کنند . این مسئله در برخی از موتورهای الکتریکی و گیربکس ها بیشتر دیده می شود .

۳) ماشین آلاتی که تحت شرایط شدید مانند دماهای و فشار بالا ، بارهای شوک یا سرعت آهسته تحت بار سنگین هستند ، گریس برای روانکاری آنها بهترین گزینه است.

هدف از تهیه گریس با پایه سدیم

یکی از اهداف مهم در گریس با پایه سدیم، تهیه گریس با مقاومت بالا در برابر آب است، اگرچه صابون های سدیم و روغن های غلیظ شده که خاصیت گرانروی دارند، از ارزش بالایی هم برخوردار میباشند ولی از نظر مقاوم بودن در برابر آب ضعیف عمل کردهاند. چون ممکن است آب وارد محل روغن کاری شود، نمی توان از آنها استفاده نمود.

بههمین خاطر باید به دنبال تهیه یک گریس پایه سدیم و مقاوم در برابر آب بود. به همین منظور با قراردادن یک محصول آمید در گریس آن را در مقابل آب مقاوم کرده اند، که در این کار از روغن های پارافینیک که دارای شاخص ویسکوزیته هستند، استفاده شده است.

تنوع گریس ها که بر پایه صابونی که همان مواد قوام دهنده هستند، میتواند متنوع باشد. در اینجا سه دسته آن که پرمصرف تر هستند را برای شما بازگو میکنیم.

گریس هایی بر پایه:

۱- پایه لیتیوم

۲- پایه کلسیم

۳- پایه سدیم

البته به جزء این ۳ مورد گریس های دیگری هم وجود دارند که بر پایه صابون و از ترکیب موادی مانند لیتیوم و کلسیم تولید میشوند.

در ضمن باید ببینیم که این گریس ها از نظر کاربردی چه تفاوت هایی دارند. مقاوم بودن در برابر حرارت و آب از ویژگیهای گریس ها است. به این صورت که پایه صابونی بودن گریس ها میتواند در آن دو تاثیر بگذارد. برای همین میتوان آنها را با هم مقایسه کرد.

در بعد پایداری حرارتی:

گریس پایه کلسیم بیشتر از پایه سدیم و پایه سدیم بیشتر از پایه لیتیوم مقاومت و پایداری دارند.

در بعد پایداری در برابر آب:

گریس پایه سدیم بیشتر از پایه لیتیوم و گریس پایه لیتیوم بیشتر از پایه کلسیم پایداری دارد.

روغن صنعتی یا گریس:

این موضوع که روغن صنعتی بهتر است یا گریس در بیشتر مواقع برای مشتریان سوال برانگیز بوده است. اما باید گفت که فروش گریس همیشه بیشتر از روغن صنعتی بوده زیرا دفعات استفاده از این روانکار کمتر بوده، بنابراین برای مشتری بهصرفه تر است. علاوه بر آن قیمت روغن صنعتی مخصوصا در برند های خارجی مثل روغن صنعتی شل و توتال بالا تر است، اما میتوان گفت فروش روغن صنعتی بهران با انواع گریسها برابری میکند. در خرید انواع این روانکارها اول باید نیاز خود را در نظر بگیرید.

مشخصات شیمیایی و فیزیکی گریس

نقطه رها شدن:

نقطه است که با بالا رفتن حرارت گریس از حالت جامد تبدیل به مایع شده و کاملا روان میگردد.

رنگها:

در گریس، رنگ بستگی به صابون یا روغن پایه ای دارد که با آن ساخته شده است و این خاصیت نقشی در مرغوب بودن این روانکار صنعتی ندارد. برخی فکر میکنن رنگ روشن گریس نشانه مرغوب بودن آن است که از نظر علمی صحت ندارد.

پرکنندهها:

این نوع مواد به خاطر مصارف خاصی که دارند، چه بهصورت جامد و چه مایع به گریس ها اضافه میشوند. یکی از رایج ترین نوع آنها ادتیوهای (EP ) هستند که یک نوع بالا برنده تحمل فشار است.

مقاومت مکانیکی:

گریس باید در عمل روانکاری در برابر کارکردهای مکانیکی از خود مقاومت نشان دهد. انتخاب نادرست گریس باعث خراب شدن دستگاه و متوقف شدن روانکاری میشود. نقش کلیدی در اینجا مقدار مقاومت گریس در مقابل دما است و براساس نوع گریس مقاومت آن متفاوت است. که این خود نقش مهمی در انتخاب گریس متناسب را ایفا می نماید. در اینجا میتوانیم حدوداً عمر گریس را در درجه حرارت معمولی تعیین کرد و همچنین میزان مقاومت آن را در حفاظت از ساختار ژلاتینی آن معلوم نمود.

بیشترین دمای مجاز عملیاتی:

حداکثر درجه حرارتی که گریس میتواند به طور مداوم در آن به کار رود، با توجه به نوع کارکردش و همچنین دمای محیط باید، به گونه ای باشد که گریس مناسب آن را انتخاب نمود .

عمر سرویس:

فاصله زمانی که باید گریس با توجه به نوع کارکردش مورد تعویض قرار گیرد، را عمر سرویس میگویند.

توانایی پمپاژ:

قابلیت پمپاژ یکی از کاربردهای مهم در گریس است که با داشتن این قابلیت در بیشتر صنایع به طور متوالی مورد نیاز میباشد. بههمین خاطر گریس نیز مانند روغن صنعتی باید در طول عملکردش توانایی پمپاژ شدن را داشته باشد.

توانایی گریس درحفظ ساختار در تغییرات دما:

یعنی گریس قابلیت برگشت پذیری را با توجه به تغییرات دما در زمان کارکردش داشته باشد. که آن را توانایی برگشت پذیری گریس میگویند. بعضی از گریس ها وقتیکه به حداکثر دما میرسند، خواص اصلی خود را از دست داده و کاملاً اجزای آن از هم گسسته میشود و در این زمان باید این روانکار صنعتی را عوض کرد. که به آنها گریس برگشت ناپذیر میگویند و بالعکس گریس هایی که باز خاصیت ژلاتینی خود را به دست می آورند را گریس برگشت پذیر مینامند.

در نتیجه گریسها با داشتن این ویژگیها به عنوان یک روانکار صنعتی میتوانند این وظایف را انجام دهند که عبارتند از:

- کم کردن سائیدگی و اصطکاک

- مانع شدن از خوردگی و زنگ زدگی

- توانایی حرکت قطعهها در دمای پایین

- متناسب بودن با آب بندها

بر این اساس گریسها دسته ویژه ای از روانکارهای صنعتی هستند که توانایی آن را دارند در شرایط خاص روانکاری، نیاز صنایع را مرتفع سازند و از طرحهای پیچیده و پرهزینه جلوگیری نمایند.