روش های صرفه جویی روانکار در کارخانه فولاد را در این مقاله با هم بررسی میکنیم با روغن سیتی همراه باشید. روانكاری در يك مجتمع فولاد سازی که طيف وسيعی از ماشين آلات و تجهيزات در آن فعال هستند یک چالش اساسی است. تجهيزات كارخانههاي فولاد در شرايط خاص عملياتی کار میکنند مثل بارهای سنگين، سرعتهای بسيار بالا، دماهای پايين تا دماهای خيلي بالا، محيطهای آلوده به گرد و غبار، محيطهای اسيدی و مرطوب، در نتیجه انتخاب روانكار مناسب برای عملكرد مناسب که ایمنی تجهيزات در كارخانههای فولاد را تأمین کند بسيار ضروری است.

روانكاری مناسب ميتواند مشكلات مختلف را كه ممکن است توقف خطوط توليد را در پی داشته باشد برطرف كند. روانكاری غير اصولی و نامناسب میتواند باعث بيش از ۳۰ درصد از خرابیها و توقف توليد شود.

انواع روانکار و دلایل مصرف آنها

از لحاظ فیزیکی روانکار ها به چهار دسته طبقه بندی می شوند که شامل روانکار های گازی، مایع، جامد و گریس می شود. روانکار های گازی مانند بخارات مایع یا گاز ها هلیوم می باشد که استفاده از این روانکار ها در دما های خیلی بالا یا خیلی پایین مورد استفاده قرار می گیرد. این روانکار ها فاقد ناخالصی هستند. گریس نسوز نیز روانکار های پرکاربردی هستند که نه مایع اند و نه جامد.

روغن ها مهمترین روانکار های مایع هستند که دارای انواع روغن های معدنی و سنتزی هستند. این روغن ها جز رایج ترین انواع روانکار ها هستند. روغن های معدنی و سنتزی از نفت خام به دست می آیند. برای تولید روغن های سنتزی لازم است عملیات بیشتری روی نفت صورت بگیرید در حالی که روغن های معدنی بعد از انجام یکسری عملیات تفکیک روی نفت خام تولید می شوند.

5 روش صرفه جویی روانکار در کارخانه فولاد

1. تجزیه و تحلیل روغن

تجزیه و بررسی روغن یکی از مباحث بسیار رایج در اغلب صنایع است و کلیدی بودن نقش آن در کاهش مصرف روغن و نگهداری تجهیزات کارخانهای به اثبات رسیده است. سلامت روانکار پارامتری است که روغن جدید و روغن استفادهشده را از یکدیگر متمایز کرده و میزان و تعداد دفعات تعویض آن را نمایان میکند.

با مشاهدهی میزان آلودگی و آلایندههای موجود در روغن، میتوان به میزان تمیزی روغن و فاصلهی آن با استانداردهای ISO پیبرد. نمونهگیری صحیح و مداوم، و شروع به موقع اقدامات اصلاحی پس از دریافت نتایج، از جمله عوامل مهم در امر آنالیز روغن هستند.

2. ذخیره و طبقهبندی روغن

ذخیرهی مناسب، علامت گذاری و انتقال مناسب روانکار نیز به اندازهی آنالیز روانکار، از اهمیت برخوردار است. نگهداشتن روغن آلوده در دستگاه به اندازهی ریختن روغن اشتباه در دستگاه خطرناک و آسیب زا است؛ و بروز هر دو مورد، هنگامیکه تولید کننده به روانکار خود اهمیت ندهد، امری رایج و اجتناب ناپذیر است.

ما به کارخانجات توصیه میکنیم که تمامی سیالات خود را با استفاده از رنگهای مختلف، طبقهبندی کنند و علاوهبرآن، برچسب رنگی مربوط به روانکار هر دستگاه را روی خود دستگاه نیز قرار دهند. بدین صورت خطر و ریسک ریخته شدن گریس و یا روغن اشتباه در دستگاه به شدت کاهش مییابد.

اقدام فراتر از این، تهیهی فهرستی از انواع گریس ها، روغن ها، و دستگاههایی است که از آنها استفاده میکنند میباشد، که آن را برای شناسایی هرچه راحتتر، در جایی نزدیک به واحد نگهداری سیالات قرار دهند.

3. فیلتراسیون و صاف کردن گریس و روغن

فیلتراسیون نیز به اندازهی نمونهگیری و ذخیرهی روغن حائز اهمیت است. جدا کردن مداوم ذرات معلق و آب از روغن موجب حفظ و افزایش طول عمر چرخ دندههای ماشینآلات صنعتی میشود.

در بسیاری از موارد، در صورت هماهنگ نگاه داشتن شرایط تجهیزات با استانداردهای ISO، میتوان بیشتر از مدت زمان پیشبینی شده از سیالات استفاده کرد؛ که همین امر خود سالانه موجب حفظ هزاران دلار خواهد شد. فیلتر کردن بشکههای روغن جدید و سیالات موجود در ماشین آلات، توسط یک فیلتر ساده، قدم مهمی در صرفهجویی و حفظ سلامت روغن است.

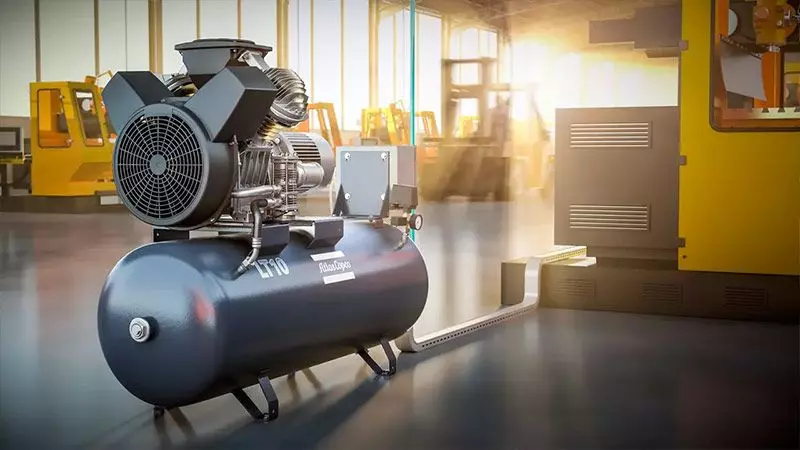

4. سیستم روانکاری خودکار از روش های صرفه جویی روانکار

یکی از عواملی که در حفظ و صرفه جویی روانکار توجهی کمی به آن میشود، سیستم روانکاری خودکار است. با دردست داشتن یک پمپ، کنترل کننده و دستگاه اندازهگیری مختص به یک ماشین، میتوان میزان روغن یا گریس مورد نیاز در هر مقطع را کنترل کرد.

هنوز در بسیاری از کارخانجات از سیستمهای روانکاری دستی استفاده می شود. برخی از کارکنان بسیار در امر روانکاری به صورت دستی صحیح و دقیق عمل میکنند؛ اما بخش زیادی از افراد دقت زیادی بخرج نداده و بیشتر یا کمتر از حد لازم از روانکار استفاده میکنند. با استفاده از سیستم روانکاری خودکار، عامل خطای انسانی از بین رفته و استفاده از روانکار دقیقتر و حسابشدهتر صورت میگیرد.

5. متخصصین امر روانکاری

در نهایت، حضور تیمی از متخصصان در امر روانکاری، آخرین راهکار در زمینهی صرفه جویی روانکار کارخانجات فولاد است.

استفاده از کادر آموزش دیدهای که به سرعت نشتیهای سیستم را برطرف کرده، سیالات موجود در ماشین آلات را به صورت روزانه فیلتر کرده، نمونهبرداری کرده، نتایج را مورد بررسی قرار داده و از تجهیزات مراقبت کند، عامل مهمی در امرصرفه جویی روانکار و گریس است.

در نهایت، تجدید نظر یک کارخانه، در بکارگیری روشهای سنتی روانکاری، استفادهی بیش از حد از روغن یا گریس، نگهداری و سایر رفتارهای موثر بر طولعمر تجهیزات، امری ضروری است.

صرفهجویی در مصرف روغن همچنین میتواند نقشی حیاتی در تعهد شرکت به پایداری ایفا کند. ممکن است تغییر روش و منش یک شرکت، تنها دلیلی باشد که اقدامات فوق توان اجرا شدن داشته باشند.

پیروی از موارد ذکر شده، در زمینهی صرفه جویی روانکار، در هر کارخانهی تولید فولاد امری ضروری است. استفاده از نوع و مقدار مناسب گریس یا روغن، در زمان مناسب و با روش مناسب منجربه قابل اعتماد بودن سیستم خواهد شد.

بسته بندی روانکار

بسته بندی روانکارها متفاوت است. چهار بسته اصلی روانکار صنعتی عبارتند از سطل (۲۰ لیتر)، درام (۲۰۰ لیتر)، توت (۱۶۰۰ لیتر) و مخازن فله، برای انتخاب بسته بندی مناسب برای نیاز خود به موارد زیر دقت کنید:

میانگین میزان مصرف شما چقدر است؟ بر اساس نرخ مصرف خود، باید بتوانید میانگین مصرف خود را در یک دوره زمانی مشخص کنید.

یک انبار ایمن را برای پر کردن مجدد اضطراری و تأخیر در تحویل انتخاب کنید.

زمان تحویل استاندارد فروشنده چقدر است؟ بسته به نوع روانکار، و محل کارخانه شما میانگین تحویل میتواند متغیر باشد. برخی از مایعات تخصصی نیاز به زمان بیشتری دارند تا به دست شما برسند. باید برای ذخیره سازی زمان تحویل را به طور حدودی مشخص کنید.

چقدر فضا برای ذخیره سازی دارید؟ فضای ذخیره سازی شما تعیین میکند کدام نوع بسته و حجم را میتوانید انتخاب کنید.

وضعیت انبار شما چگونه است؟ محیط ذخیره سازی و روشهای ذخیره سازی میتواند تا حد زیادی بر عمر مفید روان کننده مؤثر باشد. به عنوان یک قاعده کلی، یک فضای تمیز و خشک با دمای ثابت و متوسط همراه با قفسه بندی مناسب عمر مفید روان کننده را به حداکثر میرساند. یک محیط کثیف و مرطوب با دماهای متغیر تا حد زیادی عمر مفید مورد انتظار را کم میکند.

زمان معقول برای ذخیره سازی

بیشتر روانکارها عمر مفیدی دارند که توسط تولید کنندگان بر اساس مواد افزودنی روان کننده اعلام میشود. به عنوان مثال، روان کنندههای حاوی بازدارنده زنگ ممکن است پس از شش ماه ذخیره سازی عملکرد خود را از دست بدهند.

اما برخی از سیالات توربین با دوز افزودنی سبک ممکن است تا سه سال در انبار باقی بمانند. اطلاعات زمان ماندگاری برای هر محصول را از تامین کننده یا سازنده آن بپرسید. یاد بگیرید که چگونه تاریخ کد گذاری شده روی برچسب ظرف را بخوانید.

شرایط زیر تأثیر نامطلوبی بر عمر ذخیره سازی روان کننده دارد:

دماهای متغیر: نوسانات دما باعث حرکت هوا بین جو و فضای سر ظرف میشود. برای ظروف نیمه پر این حرکت هوا افزایش مییابد. اگرچه در مهر و موم شده است و روان کننده نشت نمیکند اما یک محفظه سفت و سخت هم هنگام کاهش و افزایش دما تأثیر میپذیرد. همراه با هوا، رطوبت و ذرات ریز معلق در هوا وارد ظرف روغن میشوند که منجر به تخریب پایه و مواد افزودنی میشود.

درجه حرارت بالا: گرم یا سرد شدن شدید میتواند باعث تخریب شیمیایی شود. بازدارندههای زنگ ممکن است پس از شش ماه از ذخیره سازی عادی عملکردشان را از دست بدهند. بسته به فرمولاسیون یک بازدارنده زنگ ممکن است حلالیت ضعیفی در روغنهای پایه داشته باشد که منجر به رسوب در طول ذخیره سازی میشود.

خلاصه مقاله

در این مقاله، روشهای صرفه جویی روانکار در کارخانه فولاد مورد بررسی قرار گرفته است. انتخاب روانکار مناسب برای تجهیزات کارخانه فولاد بسیار ضروری است و روانکاری مناسب میتواند مشکلات مختلف را که ممکن است توقف خطوط تولید را در پی داشته باشد برطرف کند. انواع روانکار شامل روانکارهای گازی، مایع، جامد و گریس میشوند. 5 روش صرفه جویی روانکار در کارخانه فولاد شامل تجزیه و تحلیل روغن، ذخیره و طبقهبندی روغن، فیلتراسیون و صاف کردن گریس و روغن، آموزش کارکنان و استفاده از تکنولوژیهای جدید است.