آشنایی با کاربرد روغن گردشی : روغن گردشی با کاربردهای متفاوت از جمله کار در شرایط سخت و دمای بالا در صنعت جزء روانکارهای پر مصرف است که نوع و میزان استفاده از این روغن بسیار اهمیت دارد. مهمترین کاربرد این روغن صنعتی روانسازی و انجام عمل خنک کاری است که بهمنظور بالا بردن عملکرد بهینه دستگاهها انجام میشود برای بررسی بیشتر تا پایان با روغن سیتی همراه باشید.

سیستم روغن در گردش

گردش سیستم های روغن و یا لغزنده های lube جریان مداوم روان کننده به یاتاقان ها، گیربکس ها و دنده ها را فراهم می کند. آنها ماشین آلات مورد استفاده برای پمپاژ آب، گردش هوای تازه در میل ها، استخراج روغن، کشتی های نیرو، تولید کاغذ و مواد شیمیایی و آزمایش تجهیزات نظامی را روغن کاری می کنند. در موارد دیگر، یاتاقان هایی که قبلاً به کار گرفته شده است ممکن است بیش از حد گرم شوند یا ساییدگی داشته باشند و به یک سیستم لوب پویاتر نیاز دارند.

در هر صورت، مسئولیت طرح ریزی سیستم بر عهده متخصص با داشتن دانش اولیه در مورد یاطاقان است. سه روش برای تهیه سیستم گردش روغن وجود دارد.روغن های گردشی با کیفیت فوق العاده، تصفیه شده با حلال و گرانروی بالا است و روغنهای معدنی مخصوصاً برای ارائه برتر انتخاب می شوند روغن کاری در طیف گسترده ای از کاربردهای صنعتی وجود دارد.

محصول با روغنهای پایه برتر تهیه شده و مهارکننده های اکسیداسیون و زنگ زدگی، دفع آفات و مواد افزودنی ضد سایش حاوی آن هستند.روغن های گردشی یک روغن با کیفیت بالا و روان کننده عالی برای کلیه ماشین آلات است. این محصول توانایی جداسازی سریع آب، جلوگیری از امولسیون و ساخت لجن، که مانع از کارآیی روغن کاری می شود را دارد.

کاربرد روغن گردشی

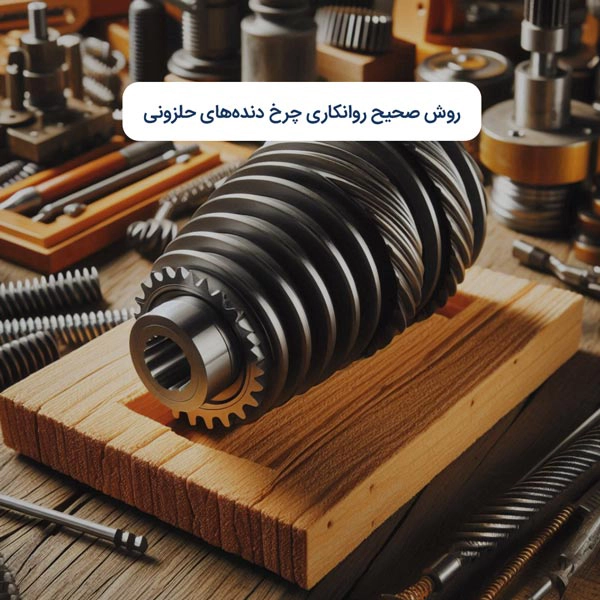

این ماده در درجه اول برای چرخش مداوم در ماشن آلات استفاده می شود. البته شامل مصارف تخصصی از جمله هیدرولیک سیستم ها، توربین های دریایی خاص و همچنین کاهش مرتبط با چرخ دنده ها نیز میشوند، این روغن ها در یاتاقان ها و محصور های صنعتی کاربرد دارند، چرخ دنده ها ، به شرط عدم نیاز به EP ، روغن گردش، برنامه های کاربردی را نیز دارند.

مشخصات روغن گردشی

روغن گردشی عموما در سیستمهایی مورد استفاده قرار میگیرد که آلودگی محیطی زیادی وجود دارد. از این رو باید روغن گردشی قابلیت بالایی در فیلتراسیون داشته باشد تا بتوان به راحتی انواع ترکیبات اضافی موجود در روغن را از آن جدا کرد. دو مورد از مهمترین آلایندههای موجود در سیستمهای حاوی روغن های گردشی، آب و هوا است. به همین علت روغن گردشی باید قابلیت جداشوندگی بالا و راحتی از آب و هوا داشته باشد.

سیستمهای حاوی روغن گردشی عموما خوردگی بالایی دارند (نظیر انواع سیستمهای انتقال قدرت گیربکسی) و وجود ترکیباتی نظیر آب و هوا میتواند منجر به اکسید شدن روغن شود، از این رو روغن گردشی مورد استفاده در این سیستمها باید قابلیت ضد خوردگی و ضد اکسایش هم داشته باشد. یکی دیگر از مشخصات مهم روغن گردشی میزان ویسکوزیته (گرانروی) روغن است، چرا که با بالا رفتن بیش از اندازه ویسکوزیته، سیستم پمپاژ به مشکل خواهد خورد و با کاهش بیش از اندازه ویسکوزیته هم وظایف روانکاری روغن به خوبی انجام نخواهد شد.

روغنهای گردشی عموما روغن های معدنی هستند و برای اینکه مشخصات ضد خوردگی، ضد اکسایش و عدم ترکیب شدن با آب و هوا را داشته باشند، از انواع مواد افزودنی استفاده میشود. در برخی از انواع این روغنها که در سیستمهای هیدرولیک استفاده میشود، ترکیباتی به منظور افزایش میزان تحمل بار هم به روغن اضافه میشود.

مشخصات کلی روغن گردشی

به طور کلی یک روغن گردشی مناسب باید ویژگیهای زیر را داشته باشد:

- محافظت سیستم از اکسیداسیون و تشکیل لجن

- قابلیت جدا شدن سریع و مطلوب از آب

- خاصیت ضد اکسایش و ضد زنگزدگی مطلوب

- شاخص گرانروی نسبتا بالا

- جلوگیری از تشکیل کف پایدار

سیستم روانکاری روغن گردشی

هر سیستم گردشی روغن نیازمند ادوات اصلی نظیر مخزن، پمپ، فیلترها و تجهیزات کنترلی است. البته برخی از سیستمهای پیچیدهتر و خاصتر تجهیزات اضافیتری نظیر سانتریفیوژ و مبدلهای حرارتی هم دارند که هر یک وظیفه خاصی را بر عهده دارند.

ابتدا روغن تمیز و با درجه حرارت مطلوب توسط پمپ به درون سیستم فرستاده میشود و پس از اینکه روغن وظیفه روانکاری و انتقال حرارت خود را انجام داد، به مخزن اصلی باز میگردد. در این بخش از روشهای مختلف فیلتراسیون استفاده میشود تا کیفیت روغن کاهش پیدا نکند تا مجدد به وسیله پمپ در سیستم به گردش در آید.

در این بین برخی از سیستمها که گرمای زیادی تولید میکنند نیاز به خنککاری بیشتری دارند، بدین منظور از مبدلهای حرارتی در سیستم گردش روغن استفاده میشود تا دمای روغن های گردشی در رنج مورد نظر حفظ شود. در سیستمهایی که میزان آلودگی بیشتر است و یا نیاز به روغن خالصتری داریم از سانتریفیوژ هم در مسیر روغن گردشی استفاده میشود تا انواع ترکیبات آلاینده و آب و هوا در سیستم فیلتراسیون از روغن خارج شود. عملیات فیلتراسیون عموما به واسطه گرما و استفاده از سیستمهای مغناطیسی انجام میشود.

تمام روند فوق باید به صورت دقیق مورد پایش آنلاین قرار داشته باشد، از این رو تجهیزات مختلف کنترل فشار، دما و … در سیستم روغن گردشی مورد استفاده قرار میگیرند، تا روغن همواره در وضعیتی پایدار به روانکاری سیستم گردشی بپردازد. در این سیستمها در صورت کاهش کیفیت روغن، لازم به تعویض تمام روغن موجود در سیستم نیست و جهت افزایش کیفیت روغن، مقداری روغن گردشی جدید به سیستم اضافه میکنند.

ویژگیهای روغن صنعتی گردشی

موضوع مهم دیگری که لازم است تحت بررسی قرار گیرد، ویژگیهای روغن صنعتی گردشی است؛ همانطور که اشاره شد، کاربرد اصلی این نوع از روانکاوها به استفاده از آنها در سیستمهایی که ویژگیهای هیدرولیکی برمیگردد.

برای مثال استفاده از این روغنها در سیستمهایی هیدرولیکی مثل گیربکس، ماشین آلاتی که در صنعت نساجی مورد استفاده قرار میگیرند و یا در ماشینآلاتی که برای آنها از چرخ دنده استفاده میشود بسیار مرسوم است.

روغن صنعتی گردشی دارای انواع مختلفی است که عبارتاند از روغنهای گردشی هیدرولیک و همچنین روغنهای گردشی دنده صنعتی که این دو نوع از زیر مجموعههای بسیار پراستفادهی روغنهای گردشی به شمار میآیند.

این دو نوع از روغن گردشی در سیستمهای هیدرولیکی و همچنین در سیستمهایی به کار میروند که دارای چرخ دنده هستند.

در اکثر سیستمهای هیدرولیکی یا سیستمهای دارای چرخ دنده، عوامل مختلفی باعث جذب آلودگی بیش از حد در این سیستمها میشوند.

به همین علت برای تولید انواع مختلف روغن صنعتی گردشی که در چنین سیستمهایی مورد استفاده قرار میگیرند، ترکیباتی به کار میروند که توانایی رفع چنین آلودگیهایی را دارا هستند.

با استفاده از این ترکیبات در ساختار انواع روغنهای گردشی، آلودگیها و ترکیباتی که در ساختار روغن مورد نظر اضافی هستند رفع میشوند.

روغن صنعتی گردشی باکیفیت به آسانی از ترکیبات اضافی و موادی که باعث آلودگی آنها میشود، جدا میشوند؛ از جملهی این مواد میتوان به آب و همچنین هوا اشاره کرد که تاثیرات مستقیمی در آلودگی و آسیب دیدن ترکیب روغنهای صنعتی گردشی دارند.

از ویژگیهای مهم روغنهای صنعتی گردشی، میتوان به موارد زیر اشاره کرد:

- این روغنها دارای ویسکوزیتهای بالا هستند.

- این روغنها در برابر ایجاد کفهای پایدار بسیار مقاوم هستند.

- روغنهای صنعتی گردشی، در برابر اکسید شدن و زنگ زدگی مقاومت بالایی دارند.

- این نوع از روغنها را میتوان به آسانی از آب جدا کرد.

- این روغنها از سیستمهای دارای چرخ دنده و سیستمهای هیدرولیکی و همچنین به وجود آمدن لجن محافظت میکنند.

جریان روغن های گردشی

وظیفه اساسی سیستم گردش روغن های گردشی، کاربرد عملکرد روغن به یاتاقان است. روغن از یاتاقان جمع آوری می شود، همانطور که از نام “سیستم گردش روغن” پیدا است، روغن در هنگام عبور از سیستم روغن کاری فیلتر، سرد می شود (البته در صورت لزوم). با ورود روغن به داخل مخزن از طریق لوله کشی متصل به درگاه سرریز در بلبرینگ آغاز می شود.

یاتاقان در ارتفاعی بالاتر از سیستم گردشی قرار دارد، بنابراین روغن توسط نیروی جاذبه در جریان می افتد. مایعات در مخزن بیش از حباب مایعات وارد میشوند. آلاینده های بزرگتر تمایل دارند در طرف حفره ای که روغن در آن وارد می شود، حل شوند.

مکش ایجاد شده توسط پمپ، مایع را به داخل لوله کشی هدایت می کند. قبل از وارد شدن روغن به پمپ، یک مکش کن ذرات بزرگ را به دام می اندازد و موتور پمپ را به وجود می آورد تا جریان و فشار ایجاد کند. در مرحله بعد، روغن از طریق یک فیلتر هدایت می شود تا ذرات ریز را از بین ببرد تا به سیستم های اصلی و قطعات حیاتی ماشین آلات نرسند.

سرانجام، مایع اضافی از طریق دریچه بای پس به داخل مخزن هدایت می شود. در ساده ترین شکل، سیستم روغن در گردش ممکن است به هیچ نوع کنترلی غیر از منبع تغذیه خود نیاز نداشته باشد. سیستم گردش روغن یک حلقه را تشکیل می دهد و تا زمانی که تعویض فیلتر لازم باشد، بدون وقفه کار می کند. ویژگی های ذاتی یک سیستم روغن در گردش ممکن است تا سال ها شما را از تعویض روغن بی نیاز کند.