آشنایی با انواع کمپرسور ها : کمپرسورها (Compressor) یکی از ابزارهای حیاتی در صنایع مختلف و سیستمهای مکانیکی هستند که برای افزایش فشار و کاهش حجم گازها به کار میروند. این دستگاههای تکنولوژیک به علت عملکرد قدرتمند و کاربردهای وسیع خود در تولید، حمل و نقل، ساخت، و حتی در مراکز بهداشتی و پزشکی، تبدیل به بخش بسیار مهمی از تکنولوژی مدرن شدهاند.

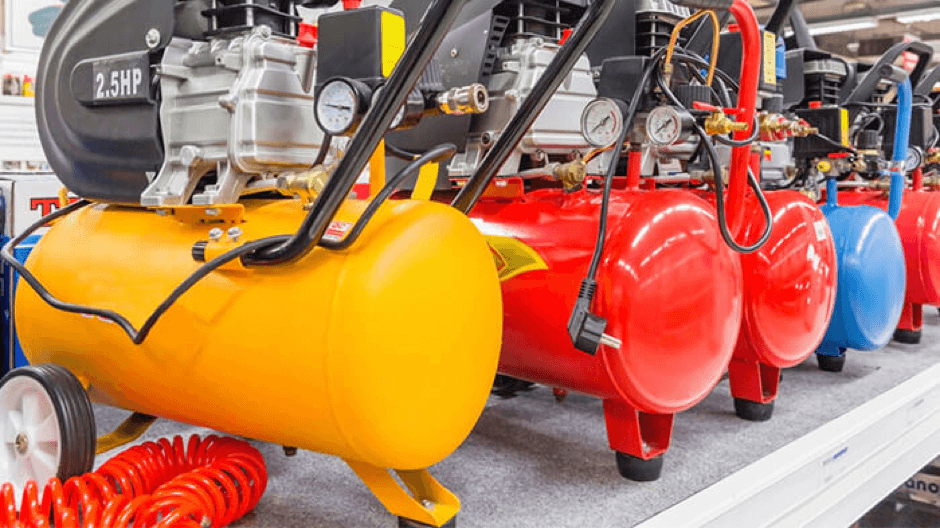

با گذشت زمان، کمپرسورها به شکلهای متنوعی طراحی و توسعه داده شدهاند تا نیازهای متنوع صنایع و کاربران را برآورده کنند. از کمپرسورهای پیستونی ساده برای کاربردهای خانگی گرفته تا کمپرسورهای پیشرفته و بزرگ برای تأمین انرژی به صنایع سنگین، این دستگاهها انواع و اقسامی دارند.

در این مقاله، به بررسی انواع کمپرسورها، کاربردها، عوامل انتخاب، عملکرد، و مشکلات رایج مرتبط با آنها میپردازیم. همچنین، اهمیت این تجهیزات در بهبود کارایی و عملکرد صنایع و سیستمهای مختلف را مورد بررسی قرار میدهیم.

مقاله حاضر به مطالعه و درک بهتر کمپرسورها کمک میکند و اطلاعات جامعی را در اختیار خوانندگان عزیز قرار میدهد تا در انتخاب، استفاده و نگهداری این دستگاههای مهم تصمیمگیری بهتری داشته باشند با روغن سیتی همراه باشید.

کمپرسور چیست و چگونه کار می کند؟

کمپرسور HVACR یک پمپ بنزین مبرد است که در آن اواپراتور مبرد گاز را با فشار کم تأمین می کند و آن را تا فشار بیشتر افزایش می دهد. پس از فشرده شدن ، دما و فشار بخار افزایش می یابد. مبرد گازی با فشاری که در آن چگالش در دمای مناسب رخ می دهد ، به کندانسور تحویل داده می شود.

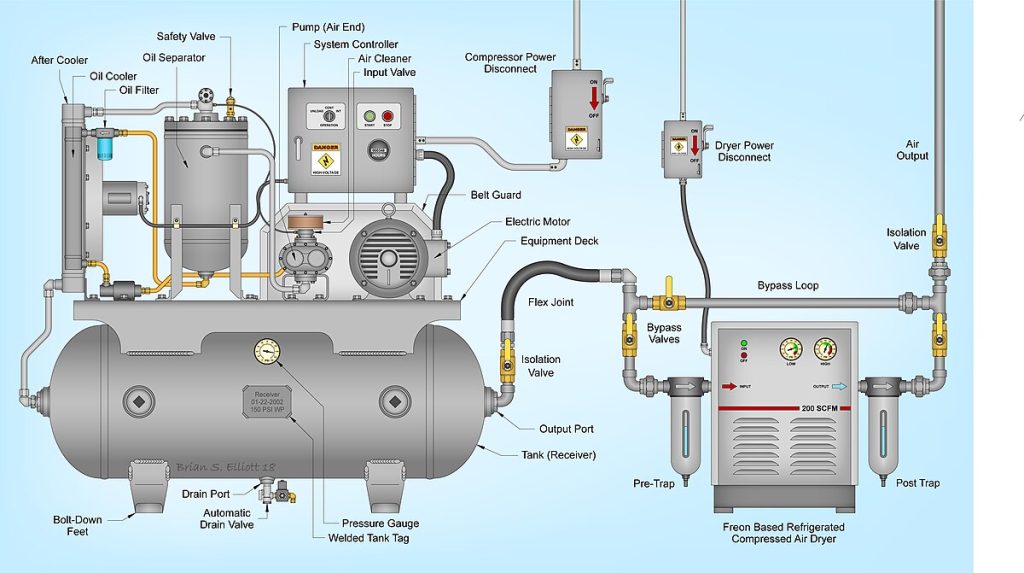

یک کمپرسور از دو مؤلفه تشکیل شده است: منبع تغذیه و مکانیزم فشرده سازی (پیستون ، پره و غیره). در مورد کمپرسور هوا ، مکانیسم فشرده سازی در واقع هوای جوی را فشرده می کند. کمپرسور هوا به روش زیر کار می کند:

هوا وارد پیستون یا پره می شود و با افزایش فشار آن فشرده می شود و همزمان کاهش می یابد. به محض رسیدن فشار به حداکثر تنظیم شده توسط اپراتور یا سازنده ، یک مکانیزم سوئیچ از ورود بیشتر هوا در کمپرسور جلوگیری می کند. از هوای فشرده استفاده می شود و سطح فشار کاهش می یابد. به محض اینکه فشار به حداقل برسد ، همچنین توسط اپراتور یا تولید کننده تنظیم شده است ، سوئیچ اجازه می دهد هوا وارد کمپرسور شود. این روش تا زمانی که از کمپرسور استفاده می شود تکرار می شود.

فاکتورهای عملکرد انواع کمپرسور

- عواملی که بر عملکرد کمپرسورها تأثیر می گذارد عبارتند از:

- سرعت چرخش

- فشار در مکش

- فشار در هنگام تخلیه و نوع مبرد مورد استفاده

کمپرسورهای مشابه با تغییر مبرد و ورودی اسب بخار کمپرسور می توانند در ظرفیت های مختلفی کار کنند. در خرید هر نوع کمپرسور ، خریدار باید مشخصات خاصی را که شامل پیکربندی دستگاه ، نوع کارکرد ، قیمت و هزینه عملیاتی است ، بررسی کند. در هر صورت ، وی باید عملکرد کمپرسور را بررسی کرده و در مورد مناسب ترین و ایمن ترین کمپرسور برای بودجه و نیازهای خود با شرکت سازنده مشورت کند.

آشنایی با انواع کمپرسور ها

از آنجایی که کمپرسور های هوا کاربردهای صنعتی، نیمه صنعتی و غیر صنعتی متعددی دارند، در انواع مختلفی نیز تولید میشوند که هرکدام از آنها بتوانند به درستی وظایف خاص خود را انجام دهند. از جمله مهمترین انواع كمپرسور میتوان به موارد زیر اشاره کرد:

- سرعت یا سرعت متغیر

- فشار مکش، دهش و ظرفیت

- تقسیمبندی بر اساس موتور محرک

- تقسیمبندی بر اساس تعداد مراحل کار

- تقسیمبندی بر اساس نحوه کار و عملکرد

- تقسیمبندی بر اساس پاشش روغن و نحوه روغنکاری

تقسیمبندی انواع کمپرسور ها

کمپرسورها انواع مختلفی دارند؛ که با توجه به مکانیزمی که در آنها به کار رفته است تا هوا را حبس و فشرده سازی کنند به دستههای زیر قابل تقسیمبندی میباشند.

باید در نظر داشت که ممکن است سایر تقسیمبندیها برای کمپرسور وجود داشته باشد. اما در اینجا سعی شده است که اصلیترین انواع کمپرسورها معرفی شوند.

۱) انواع کمپرسور پیستونی (Piston Compressor)

یک نوع کمپرسور مکانیکی است که برای فشردهسازی گازها، به ویژه هوا، استفاده میشود. این نوع کمپرسور بر اساس عملکرد پیستونها که به بالا و پایین حرکت میکنند، عمل میکند. دو پیستون یا بیشتر در داخل یک سیلندر موجودند و با حرکت به سمت دیگر، هوای محیط را حبس کرده و سپس آن را فشرده میکنند.

عملکرد کمپرسور پیستونی

۱) حبس هوا: در ابتدا، پیستونها به سمت پایین حرکت کرده و هوای محیطی را از محیط خارجی به داخل سیلندر کمپرسور میکشند. این مرحله به عنوان مرحله حبس یا ساکشن هوا شناخته میشود.

۲) فشردهسازی هوا: پس از حبس هوا، پیستونها به سمت بالا حرکت کرده و هوای وارد شده را در داخل سیلندر فشرده میکنند. این فشار میتواند به میزان مورد نیاز برای کاربرد خاص تنظیم شود.

۳) تخلیه هوا فشرده: هوا فشرده شده در داخل سیلندر به وسیله یک ولوم خروجی به محیط کاربردی تخلیه میشود. در این مرحله، هوا آماده برای استفاده در ابزارها، ماشینآلات یا فرآیندهای مختلف میشود.

مزایا و محدودیتهای کمپرسور پیستونی

مزایا:

ساختار ساده: کمپرسورهای پیستونی ساختار سادهای دارند و اغلب به نسبت هزینهای کمتر نسبت به سایر انواع کمپرسورها دارند.

قابلیت تنظیم فشار: این کمپرسورها معمولاً قابلیت تنظیم فشار خروجی را دارند و میتوانند در برخی از کاربردها از این نظر انعطافپذیر باشند.

محدودیتها

نویز و لرزش: کمپرسورهای پیستونی معمولاً نویز و لرزش بیشتری نسبت به کمپرسورهای دیگر ایجاد میکنند که ممکن است در محیطهای حساس به صدا مشکلساز شوند.

نیاز به نگهداری مکرر: این کمپرسورها نیاز به نگهداری و تعمیرات مکرر دارند و روغن تعویضی نیاز دارند.

کارایی پایین در فشارهای بالا: در فشارهای بالا، کمپرسورهای پیستونی ممکن است کارایی پایینتری داشته باشند و مصرف انرژی بیشتری داشته باشند.

کمپرسورهای پیستونی برای کاربردهای متنوعی از جمله پنوماتیک، تأمین هوا، و ابزارهای کوچک به کار میروند. انتخاب نوع کمپرسور مناسب باید بر اساس نیازهای خاص کاربرد و شرایط محیطی انجام شود.

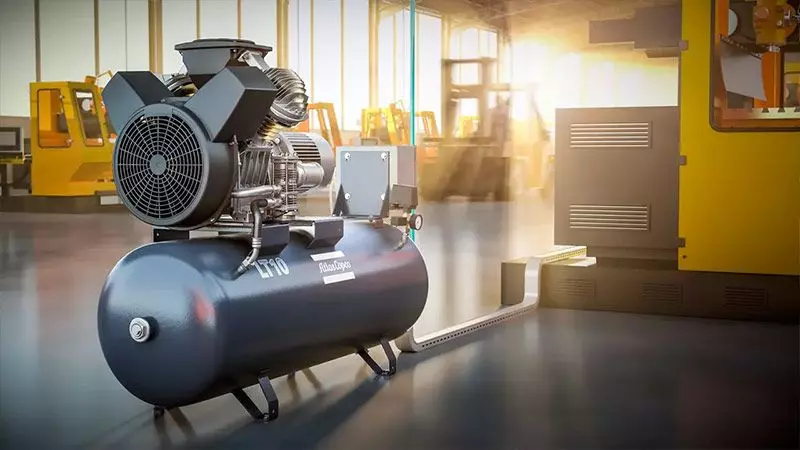

۲) انواع کمپرسور اسکروی چرخشی (Rotary Screw Compressor)

یک نوع کمپرسور مکانیکی است که برای فشردهسازی گازها، به ویژه هوا، استفاده میشود. این نوع کمپرسور بر اساس یک سیستم اسکروی چرخشی عمل میکند که دو یا چند پیچک (Rotary Screw) به دور یکدیگر چرخش میکنند تا هوا را فشرده کنند.

عملکرد کمپرسور اسکروی چرخشی

۱) حبس هوا: در این نوع کمپرسور، هوا از محیط خارجی به داخل سیستم کشیده میشود. هوا به داخل فضای بین پیچکها و میان آنها وارد میشود.

۲) فشردهسازی هوا: پیچکها با چرخش همزمان به سمت یکدیگر حرکت میکنند. این حرکت باعث فشردهسازی هوا بین پیچکها میشود. در نتیجه، هوا فشرده شده و فشار آن افزایش مییابد.

۳) تخلیه هوا فشرده: هوا فشرده شده از طریق خروجی کمپرسور به محیط کاربردی تخلیه میشود. این هوا آماده برای استفاده در ابزارها، ماشینآلات یا فرآیندهای مختلف میشود.

مزایا و محدودیتهای کمپرسور اسکروی چرخشی

مزایا:

بهرهوری بالا: کمپرسورهای اسکروی چرخشی به عنوان یکی از بهرهوری بالاترین انواع کمپرسورها شناخته میشوند. آنها معمولاً به صورت مداوم و با بهرهوری بالا کار میکنند.

کارایی در فشارهای بالا: این کمپرسورها به صورت عمودی در فشارهای بالا همچون فشارهای صنعتی و تجاری عمل میکنند و کاهش فشار را به خوبی تحمل میکنند.

نویز کمتر: نسبت به کمپرسورهای پیستونی، کمپرسورهای اسکروی چرخشی نویز کمتری دارند که مناسب برای محیطهای حساس به صدا است.

نگهداری آسان: تعمیرات و نگهداری کمپرسورهای اسکروی چرخشی معمولاً آسانتر و کم هزینهتر هستند نسبت به برخی دیگر انواع کمپرسورها میباشد.

محدودیتها:

هزینه ابتدایی بالا: نصب و تأسیس کمپرسورهای اسکروی چرخشی به هزینه بالایی نیاز دارد.

تعمیرات پیچیدهتر: در صورت بروز مشکلات جدی، تعمیر کمپرسورهای اسکروی چرخشی ممکن است پیچیدهتر باشد.

نیاز به تصفیه هوا: این کمپرسورها نیاز به سیستمهای تصفیه هوا برای حذف رطوبت و ذرات معلق از هوا دارند.

کمپرسورهای اسکروی چرخشی به عنوان یکی از انتخابهای معمول در صنایع مختلف به خصوص در کاربردهای صنعتی و تجاری بهرهبرداری میشوند. آنها به دلیل بهرهوری بالا و عملکرد مطمئنشان بسیار محبوب هستند.

۳) انواع کمپرسور مرکزی-سانتریفوژ (Centrifugal Compressor)

یک نوع کمپرسور دینامیکی است که برای فشردهسازی گازها، به ویژه هوا، به کار میرود. این نوع کمپرسور بر اساس اصول سانتریفیوژ (در چرخش یک شیء به دور یک محور) عمل میکند. در کمپرسور مرکزی، هوا به داخل کمپرسور میآید و با سرعت بالا به بیرون فشرده میشود.

عملکرد کمپرسور مرکزی

۱) حبس هوا: هوا به داخل کمپرسور از یک محیط با فشار پایین حبس میشود. این مرحله به عنوان مرحله حبس یا ساکشن هوا شناخته میشود.

۲) فشردهسازی هوا: هوا به داخل کمپرسور وارد میشود و به وسیله یک پیچش سانتریفیوژال (سرعت چرخش به دور یک محور) فشرده میشود. این پیچش باعث افزایش فشار هوا میشود.

۳) تخلیه هوا فشرده: هوا فشرده شده از طریق خروجی کمپرسور به محیط کاربردی تخلیه میشود. این هوا آماده برای استفاده در ابزارها، ماشینآلات یا فرآیندهای مختلف میشود.

مزایا و محدودیتهای کمپرسور مرکزی

مزایا:

کارایی بالا: کمپرسورهای مرکزی معمولاً بهرهوری بالایی دارند و در فشارهای بالا به خوبی عمل میکنند.

کم نویز: این کمپرسورها نسبت به برخی انواع دیگر کمپرسورها نویز کمتری دارند.

ساختار ساده: ساختار کمپرسورهای مرکزی معمولاً سادهتر است و نیاز به نگهداری کمتری دارد.

معایب:

محدودیت در فشارها: کمپرسورهای مرکزی به عنوان یکی از بهرهوری بالا معمولاً در فشارهای پایینتر عمل میکنند و در فشارهای بالا ممکن است کارایی کمتری داشته باشند.

تغییرات فشار ناگهانی: این کمپرسورها به تغییرات فشار ناگهانی حساس هستند و ممکن است به عنوان یکی از معایب آنها مطرح شوند.

نیاز به فضای بزرگ: برخی از کمپرسورهای مرکزی نیاز به فضای بزرگی دارند که ممکن است در برخی برنامهها محدودیتها را ایجاد کند.

کمپرسورهای مرکزی به عنوان یکی از انتخابهای معمول در صنایع مختلف، به خصوص در کاربردهای صنعتی و تجاری بهرهبرداری میشوند. آنها به دلیل بهرهوری بالا و عملکرد مطمئنشان بسیار مورد استفاده هستند.

۴) انواع کمپرسور مرکب (Compound Compressor)

یک نوع کمپرسور هوا است که از دو یا چند مرحله فشردهسازی برای افزایش فشار هوا استفاده میکند. این نوع کمپرسورها به طور عمده در صنایعی مورد استفاده قرار میگیرند که نیاز به فشارهای بسیار بالا برای فرآیندهای خاصی دارند. Compound Compressor عملکردی مشابه با کمپرسورهای مرکزی دارند، اما با افزودن مراحل فشردهسازی اضافی، فشار هوا را به میزان بیشتری افزایش میدهند.

عملکرد کمپرسور مرکب

۱) مرحله اول (Low-Pressure Stage): در این مرحله، هوا از محیط خارجی وارد کمپرسور میشود و در مرحله اول فشرده میشود. این فشار ابتدایی معمولاً نسبتاً پایین است.

۲) مرحله دوم (High-Pressure Stage): هوا از مرحله اول به مرحله دوم انتقال مییابد. در این مرحله، فشار هوا به میزان بسیار بالاتری افزایش مییابد تا به فشار مطلوب برای کاربرد مشخصی برسد.

۳) مرحلههای اضافی (در صورت وجود): در بعضی موارد، Compound Compressor میتواند دارای مرحلههای اضافی باشد که هوا را به فشارهای بیشتری افزایش میدهند. این مرحلهها به عنوان مرحلههای Intermediate یا Intercooling نیز شناخته میشوند.

۴) تخلیه هوا فشرده: هوا پس از مراحل فشردهسازی به محیط کاربردی تخلیه میشود. این هوا حاوی فشار مورد نیاز برای انجام فرآیندهای مختلف یا استفاده در ابزارها و ماشینآلات میشود.

مزایا و محدودیتهای کمپرسور مرکب

مزایا:

فشار بالا: اصلیترین مزیت Compound Compressor، قابلیت تولید فشارهای بسیار بالا برای کاربردهای خاص است.

بهرهوری بالا: این کمپرسورها بهرهوری بالایی دارند و در مصرف انرژی کارآمد هستند.

کاربردهای متنوع: Compound Compressor در صنایع مختلفی از جمله صنایع پتروشیمی، گاز و نفت، و فولادسازی برای فشردهسازی هوا و گازها استفاده میشوند.

محدودیتها

پیچیدگی بیشتر: نسبت به کمپرسورهای سادهتر، Compound Compressor دارای ساختار و عملکرد پیچیدهتری هستند که نیاز به نگهداری و تعمیرات دقیقتر دارد.

هزینه بالا: هزینه نصب و تأسیس این نوع کمپرسورها به دلیل پیچیدگی و نیاز به مراحل اضافی بالا میرود.

اندازه بزرگ: Compound Compressorها معمولاً برای تولید فشارهای بالا باید اندازه بزرگی داشته باشند، که ممکن است نیاز به فضای بیشتری داشته باشد.

کمپرسورهای مرکب به دلیل توانایی در تولید فشار بسیار بالا و کارایی در برخی از کاربردهای خاص، از اهمیت بالایی برخوردارند و در صنایعی که نیاز به فشارهای بالا دارند، به عنوان یک انتخاب معتبر مطرح میشوند.

راهنمای خرید کمپرسور

همانطور که گفته شد کمپرسورها بر اساس فاکتورها و پارامترهای مختلفی بررسی شده و به انواع مختلفی تقسیم میشوند. طبیعتاً هر کدام از آنها میتوانند ویژگیها و قابلیتهای منحصربهفردی داشته باشند. برای خرید کمپرسور لازم است که به نکات و پارامترهای مختلفی توجه داشته باشید تا در نهایت خردی خوبی را تجربه کنید؛ مهمترین این موارد عبارتند از:

- اولین و مهمترین نکته در خرید کمپرسور، نوع پروژهای است که در آن از کمپرسور استفاده میشود؛ در حقیقت نوع پروژه مشخص میکند که به چه مقدار هوای فشرده نیاز هستند.

- نکته دوم میزان توان یا قدرت کمپرسور است که بر اساس واحد HP یا اسب بخار ارزیابی میشود؛ معمولاً این دستگاهها قدرتهایی بین 1.5 تا 15 اسب بخار دارند.

- به یاد داشته باشید که میزان فشار هوای مورد نیاز، باید بررسی شود؛ چراکه بسیاری از تجهیزات صنعتی، حداقل به 90 PSI فشار نیاز دارند.

- میزان حجم هوای تولید شده که با واحد CFM نشان داده میشود، اهمیت بالایی دارد و معمولاً باید برای هر اسب بخار در فشار 90 PSI باید ظرفیتی معادل 3 – 4 CFM در نظر گرفته شود.

- اندازه و سایز کمپرسور بسیار مهم است؛ هرچند که تأثیری بر روی عملکرد دستگاه نخواهد داشت؛ اندازه کمپرسور باید بر اساس نوع نیاز پروژه انتخاب شود.

- نحوه عملکرد کمپرسور (یک مرحلهای یا چندمرحلهای بودن) نیز اهمیت بالایی دارد؛ چرا که هر کدام از این کمپرسورها میتوانند فشار مختلفی ایجاد کنند.

- نیاز یا عدم نیاز به روغن از مهمترین نکاتی است که در انتخاب و خرید کمپرسور باید به آنها توجه داشته باشید؛ چراکه کمپرسورهای بدون روغن، ارزانتر، سبکتر و کمهزینهتر بوده و کمپرسورهای روغنی دارای طول عمر بیشتر و دوام بالاتری هستند.

- داشتن قابلیت حمل، مدت زمان کارکرد، دسترسی به قطعات کمپرسور، میزان تولید سروصدا و… از دیگر فاکتورهایی هستند که لازم است برای انتخاب کمپرسور هوا به آنها توجه کنید.