شناسایی آلودگی آب در روغن : آلودگی آب در روغن ، یکی از مهمترین آلودهکنندههای هر مدار روانکاری است. درحقیقت بدون مزاحمت آلودگی آب در روغن، عمر روانکارهـا بـه چنـدین برابـر افزایش مییابد، اما آلودگی آب در روغن، بهصورت بخار پراکنده در هوا، به شکل مایع درون لولهها برای مصارف مختلف، بهصورت بخار داغ درون لولهها و تجهیزات مولد نیرو و…،حضور دارد. بنابراین باید در پی راههایی برای کاهش و حـذف مـوارد آلودگی آب در روغن بود تا اثرات زیانبار آن به حداقل برسد برای بررسی بیشتر تا پایان مقاله با روغن سیتی همراه باشید.

آب در روغن های روانکار

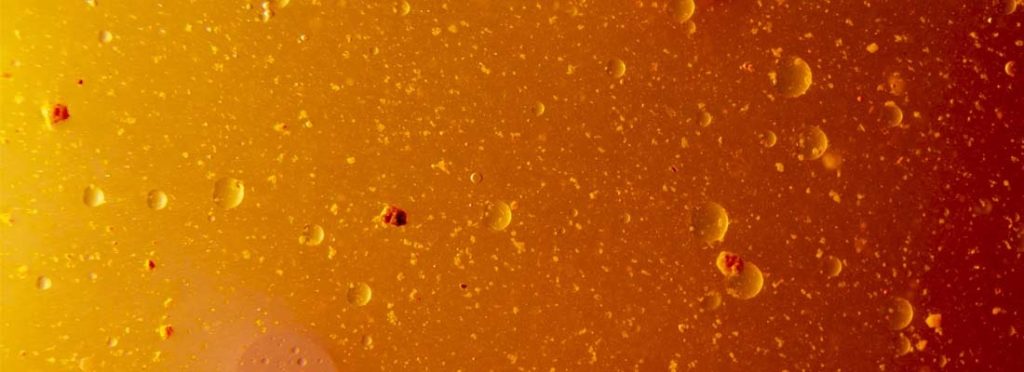

آب در روغن می تواند در سه حالت یا فاز وجود داشته باشد. حالت اول، معروف به آب محلول، که با تک تک مولکول های آب پراکنده شده در روغن مشخص می شود. آب محلول در یک روغن روان کننده قابل مقایسه با رطوبت هوا در یک روز مرطوب است. ما می دانیم که آب در آنجا وجود دارد، اما چون مولکول به مولکول بصورت پراکنده است، برای دیده شدن بسیار کوچک هستند.

به همین دلیل، یک روغن می تواند حاوی غلظت قابل توجهی از آب محلول باشد بدون اینکه نشان دهنده وجود آن باشد. بیشتر روغن های صنعتی مانند روغن هیدرولیک، روغن های توربین و … بسته به دما و سن روغن می توانند از 200 تا 600 ppm (0.02 تا 0.06 درصد) آب در حالت محلول نگه دارند، در حالی که روغن های قدیمی قادر به نگهداری سه تا چهار برابر آب بیشتر از روغن نو در حالت محلول هستند.

هنگامی که مقدار آب در روغن از حداکثر مجاز برای حل شدن بیشتر شود، روغن اشباع می شود. در این مرحله ، آب بصورت قطرات میکروسکوپی معروف به امولسیون در روغن معلق است، که در این حالت روغن کدر خواهد شد. این شبیه به تشکیل مه در یک روز خنک و بهاری است، میزان رطوبت هوا از نقطه اشباع فراتر رفته و در نتیجه قطرات کوچک آب بصورت مه پدیدار می گردند.

افزودن آب بیشتر به مخلوط روغن – آب ایجاد دو فاز، یک لایه آب آزاد و همچنین روغن آزاد و یا امولسیون می شود. مثل، باران وقتی که مقدار رطوبت هوا بیش از حد می شود می بارد. برای روغن های معدنی و سنتزی PAO (Pol-alpha-olefin) که وزن مخصوص (Specific Gravity) آنها کمتر از 1.0 است، این لایه آب آزاد در کف مخازن یافت می شود.

اثرات آلودگی آب در روغن روی قطعات طبق آزمایش Quantifier Particle

آب یکی از مهمترین عوامل اکسیداسیون و خوردگی در توربینها بهویژه توربینهای بخار است که با کـاهش تحمـل بـار لایـۀ روغـــــن، ســـــبب تشـــــدید ســـــایش و درنتیجه کـــــاهش طـــــول عمـــــر یاتاقانها میشود ازجمله تأثیرات منفی دیگر آب میتوان تخریب ادتیوها و توسعۀ رشد باکتریها در مخازن را نـام بـرد کـه منجـر بـه گرفتگـی فیلترها خواهد شد.

در سیستمهایی که روغن در معرض آب قرار گیرد (نشتی سیستم)، اختلاط آب و روغن باعث عملکرد نامطلوب سیسـتم میشود.

اگر روغن با توجه به زمان توقف سیستم (زمان راکد ماندن روغن در مخزن) بتواند با سرعت قابل قبـولی از آب جـدا شـود، پایداری اکسیداسیون آن بیشتر شده و عمر آن افزایش مییابد.

این خاصیت برای توربینهایی کـه مخـازن کوچکتری دارنـد، مهمتر است و در توربینهای بخار بهصورت سالانه انجام میشود. آلودگی آب در روغن در دو فاز آزاد و امولسیون بسیار خطرناک است.

آب در روغن باعث میشود که روغن بهصورت یک سیال تراکم ناپذیر گردد (در ژورنال بیرینگ¬ها)، درنتیجه باعث از بین رفتن ضخامت فیلم روغن و تغییر رژیم هیـدرودینامیکی و مقـدار تحمـل بـار مکانیکی میگردد که درنهایت سبب سایش و خرابی سطح بیرینگ خواهد شد. آب در روغن میتواند عمر بیرینگ¬ها را تا ۹۰ درصد کاهش دهد.

آثار آلودگی آب

در سیستم روانکاری، فاز مضر، آب آزاد و امولسیون (آب و روغن) هستند. به عنوان مثال در یاتاقان های ژورنال (Journal Bearing)، جدانشدن آب از روغن می تواند منجر به از دست رفتن لایه نازک (فیلم نازک روغن) روغن گردد که منجر به سایش بیش از حد می گردد. تنها یک درصد آب موجود در روغن می تواند طول عمر یاتاقان های ژورنال را تا 90 درصد کاهش دهد.

برای یاتاقان های نورد غلتکی (Rolling Element Bearings)، وضعیت بدتر است. آب نه تنها استحکام لایه روغن را از بین می برد، بلکه هر دو آب آزاد و امولسیون تحت دماهای بالا و فشارهای شدید ایجاد شده در ناحیه بار یاتاقان می تواند منجر به تبخیر آنی و ایجاد سایش فرسایشی شود.

تحت شرایط خاص در نتیجه فشارهای زیاد ایجاد شده در ناحیه بار یاتاقان، مولکول های آب می تواند به اتم های تشکیل دهنده خود، اکسیژن و هیدروژن تبدیل گردند. یون های هیدروژن تولید شده توسط این فرایند به دلیل اندازه کوچک خود می توانند بر روی سطح مسیر یاتاقان جذب و منجر به پدیده ای به نام شکنندگی هیدروژن یا تُردی هیدروژنی (Hydrogen Embrittlement) گردند.

تُردی هیدروژن ناشی از تغییر در متالورژی بلبرینگ های زیر سطحی است. این تغییر باعث می شود مواد یاتاقان ضعیف یا شکننده شده و مستعد ترک خوردگی در زیر سطح مسیر حرکتی شوند. هنگامی که این ترک های زیر سطحی به سطح گسترش می یابد ، نتیجه می تواند منجر به ایجاد ترک و شکاف گردد.

از آنجا که اثرات آب آزاد و امولسیون در مقایسه با آب محلول مضرتر است، یک قاعده کلی این است که اطمینان حاصل شود که سطح رطوبت بسیار کمتر از نقطه اشباع باقی بماند. سطح رطوبت یا میزان آب برای بیشتر روغن های در حال استفاده بسته به نوع روغن و درجه حرارت، بین 100 تا 300 ppm یا کمتر است.

با این حال، با توجه به میزان آب حتی در این سطوح می تواند منجر به مقدار قابل توجهی آسیب به تجهیزات گردد. به طور کلی، چیزی به نام آب بسیار کم وجود ندارد و باید تمام تلاش جهت پایین نگهداشتن آلودگی آب در روغن به کار بگیریم.

اثرات آب بر روانکار

آب نه تنها بصورت مستقیم بر اجزای ماشین تأثیر مخربی می گذارد، بلکه نقش مستقیمی نیز در میزان فرسودگی روغن های روان کننده دارد. وجود آب در یک روغن روان کننده می تواند روند اکسیداسیون را ده برابر نماید و در نتیجه باعث فرسودگی زودرس روغن به ویژه در حضور فلزات کاتالیزوری مانند مس، سرب و قلع می گردد.

آب نه تنها بصورت مستقیم بر اجزای ماشین تأثیر مخربی می گذارد، بلکه نقش مستقیمی نیز در میزان فرسودگی روغن های روان کننده دارد. وجود آب در یک روغن روان کننده می تواند روند اکسیداسیون را ده برابر نماید و در نتیجه باعث فرسودگی زودرس روغن به ویژه در حضور فلزات کاتالیزوری مانند مس، سرب و قلع می گردد.

علاوه بر این، انواع خاصی از روغن های سنتزی مانند استرهای فسفات (Phosphate Esters) و استرهای دی بازیک (Diabasic Esters) با آب واکنش نشان داده و منجر به تخریب مواد پایه و در نهایت تشکیل اسید می شوند.

فقط روغن پایه نیست که می تواند تحت تأثیر آلودگی آب و رطوبت قرار گیرد. برخی از افزودنی ها مانند افزودنی های گوگردی AW و EP و آنتی اکسیدان های فنلی به آسانی توسط آب هیدرولیز می شوند، که منجر به از بین رفتن خاصیت افزودنی و تشکیل محصولات جانبی اسیدی می گردد.

این محصولات جانبی اسیدی می توانند باعث خوردگی سایشی شوند، به ویژه در اجزای حاوی فلزات نرم مانند آلیاژ بابیت (Babbitt) که با بلبرینگ ژورنال و اجزای برنز و برنجی استفاده می شود. سایر مواد افزودنی مانند دمولسیفایرها، مواد پخش کننده، مواد شوینده و بازدارنده های زنگ زدگی را که بوسیله رطوبت زیاد شسته و از بین می روند. این امر موجب تجمع لجن و رسوب، کثیف شدن فیلتر و … می شود.

كنترل آلودگی آب

به محض اينكه آب شناسائي شد، بايستي علت اصلي آن بررسي شود. چنانچه خواص فيزیكي و شيميائي روغن آسيب نديده باشد، میتوان آب را جدا سازي و تخليه نمود و به استفاده از روغن ادامه داد. روشهاي رفع آلودگي آب شامل موارد زير میباشد:

- ته نشين شدن در مخزن (Settling tanks) – با فراهم آوردن محيط و محل مناسب براي ته نشين شدن و در دوره زمانی كافي، امكان جدا سازي آب آزاد از روغن وجود دارد، هرچند نتايج با توجه به چگالي و گرانروي روغن، متفاوت خواهد بود. بعضا، براي تسهيل جداسازي، از گرمكن ها استفاده میشود. اين روش در جداسازي آب حل شده و يا امولسيون شده، موفق نمي باشد.

- جداسازهای گريز از مركز (Centrifugal separators) – فرايند تهنشينسازي ناشي از نيروي جاذبه، ميتواند از طريق گريز از مركز و يا ايجاد جريان گردابي تشديد شود. در حاليكه جداسازي گريز از مركز، از جداسازي ثقلي موثرتر است، ولي اين روش هم، در جداسازي آب حل شده و آب امولسيون شده در روغن موثر نمي باشد.

- تقطير از طريق خلاء (Vacuum distillation) – هنگامي كه دما به ۱۰۰ درجه سانتيگراد میرسد، آب بطور موثري به نقطه جوش رسيده و از روغن خارج خواهد شد، ولي دماي بالا، باعث عوارض حرارتي و فراهم آوردن زمينه اكسيداسيون روغن میشود. تجهيزات تقطير در خلاء، آب زدائي روغن را از طريق افزايش تدريجي و آرام دما، ايجاد خلاء و كاهش موثر نقطه جوش آب، بدون آسيب قابل توجه به روانكار، انجام میدهد.

- فيلترهای پليمری (Polymeric filters) – اين فيلترها، شبيه فيلترهاي از نوع كارتريج يا تنيده شده متداول ميباشند، ولي قطعه مياني آنها با پليمرهاي جاذب قوي آب پر شده است. آب امولسيون و آزاد موجود در روغن توسط پليمر جذب شده و يك نوع ماده ژل مانند تشكيل میشود و خيلي سخت به قسمت داخلي فيلتر میچسبد.